Os principais benefícios de um forno tipo caixa são sua excepcional versatilidade, aquecimento uniforme e simplicidade operacional. Estes fornos são projetados como ferramentas de trabalho confiáveis para uma ampla gama de processos térmicos, desde testes laboratoriais até produção em pequena escala, oferecendo controle preciso de temperatura e um design durável e de baixa manutenção.

Um forno tipo caixa é a ferramenta polivalente por excelência para tratamento térmico. Sua maior força é a flexibilidade, mas entender suas limitações em comparação com fornos mais especializados—como os modelos de tubo ou vácuo—é fundamental para selecionar o equipamento certo para o seu objetivo específico.

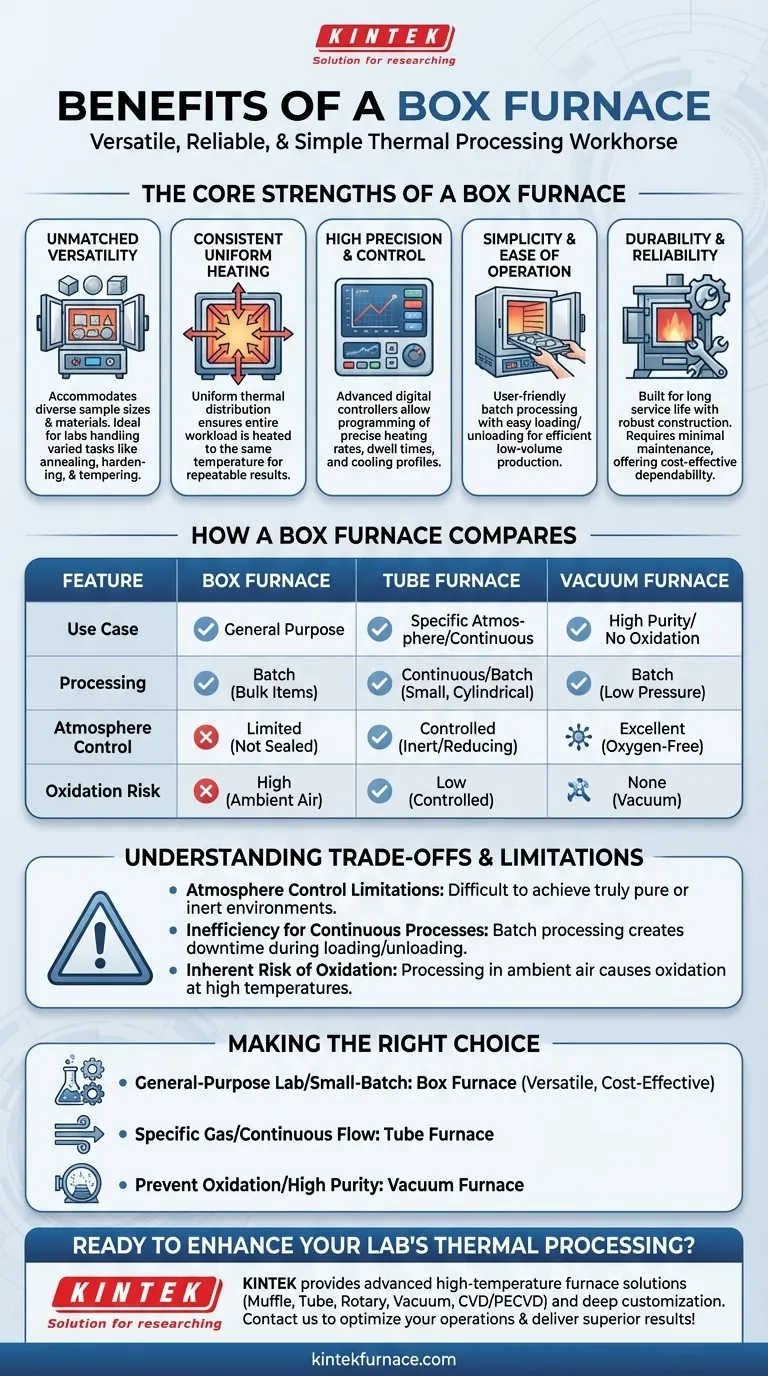

Os Pontos Fortes Centrais de um Forno Tipo Caixa

Um forno tipo caixa, também conhecido como forno mufla, é um tipo de forno de batelada caracterizado pela sua câmara retangular ou cúbica. O seu design é fundamental para as suas principais vantagens.

Versatilidade Incomparável para Uso Geral

A câmara aberta e simples de um forno tipo caixa pode acomodar uma grande variedade de tamanhos, formas e materiais de amostras. Isso o torna uma escolha ideal para laboratórios e oficinas que lidam com tarefas diversas e imprevisíveis.

É adequado para inúmeros processos, incluindo recozimento, têmpera, revenimento e testes de materiais, sem exigir configurações especializadas para cada um deles.

Aquecimento Consistente e Uniforme

Os elementos de aquecimento são tipicamente dispostos para fornecer distribuição térmica uniforme por toda a câmara. Isso garante que toda a peça de trabalho ou lote de materiais seja aquecida à mesma temperatura, resultando em resultados consistentes e repetíveis.

Alta Precisão e Controle

Os fornos tipo caixa modernos são equipados com controladores digitais avançados que permitem o gerenciamento de temperatura altamente preciso. Os operadores podem programar taxas de aquecimento específicas, tempos de permanência e perfis de resfriamento para atender aos requisitos exatos de um processo de tratamento térmico.

Simplicidade e Facilidade de Operação

O design prioriza a facilidade de uso. Os materiais são carregados e descarregados facilmente através de uma porta grande, voltada para a frente, tornando o processamento em lote simples e eficiente para produção de baixo volume.

Durabilidade e Confiabilidade

Estes fornos são geralmente construídos para uma longa vida útil com construção robusta. Seu design relativamente simples requer manutenção mínima, tornando-os um ativo econômico e confiável a longo prazo.

Como um Forno Tipo Caixa se Compara a Outros Tipos de Forno

Entender o "porquê" por trás da escolha de um forno tipo caixa requer compará-lo com alternativas mais especializadas. Sua natureza polivalente é sua força, mas aplicações específicas podem exigir uma ferramenta diferente.

Forno Tipo Caixa vs. Forno de Tubo

Um forno de tubo é projetado para processar materiais dentro de um tubo estreito, muitas vezes sob uma atmosfera estritamente controlada ou em fluxo contínuo.

Enquanto um forno tipo caixa aquece itens mais volumosos em batelada, um forno de tubo se destaca no aquecimento uniforme para amostras cilíndricas menores e processos que exigem ambientes gasosos específicos (por exemplo, atmosferas inertes ou redutoras).

Forno Tipo Caixa vs. Forno a Vácuo

Um forno a vácuo opera sob pressão muito baixa, criando um ambiente de processamento livre de oxigênio e outros gases reativos.

Esta é a sua vantagem crítica: previne a oxidação e a contaminação. Um forno tipo caixa processa materiais em ar ambiente, tornando-o inadequado para metais reativos ou aplicações que exigem a mais alta pureza de material. O forno a vácuo é a solução especializada para este desafio.

Compreendendo a Categoria "Batelada" (Batch)

Um forno tipo caixa é um tipo de forno de batelada. Isso significa que ele processa materiais em lotes discretos. Isso oferece flexibilidade para trabalhos personalizados e de baixo volume, mas é menos eficiente para fabricação contínua de alto volume.

Entendendo as Compensações e Limitações

Nenhuma ferramenta é perfeita para todos os trabalhos. As forças de um forno tipo caixa vêm com trocas inerentes.

Limitações de Controle de Atmosfera

Embora alguns fornos tipo caixa possam ser modificados para uma atmosfera controlada pela introdução de um gás, eles não são vedados tão eficazmente quanto um forno de tubo ou a vácuo construído especificamente para esse fim. Alcançar um ambiente verdadeiramente puro ou inerte é difícil.

Ineficiência para Processos Contínuos

A natureza de batelada de um forno tipo caixa cria tempo de inatividade durante o carregamento e descarregamento. Para produção de alto volume, um forno de esteira transportadora ou de tubo contínuo é muito mais eficiente.

Risco Inerente de Oxidação

Processar materiais em atmosfera de ar significa que a oxidação é uma certeza para materiais suscetíveis a altas temperaturas. Se o seu material for sensível ao oxigênio, um forno tipo caixa não é a escolha certa sem modificações significativas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto é uma decisão crucial que impacta diretamente a qualidade dos seus resultados. Baseie sua escolha no requisito principal do seu processo.

- Se o seu foco principal for trabalho geral de laboratório ou produção variada em pequenos lotes: Um forno tipo caixa é a escolha ideal, versátil e econômica.

- Se o seu foco principal for processamento com uma atmosfera gasosa específica ou em fluxo contínuo: Um forno de tubo é mais adequado às suas necessidades.

- Se o seu foco principal for prevenir qualquer oxidação ou contaminação para resultados de alta pureza: Um forno a vácuo é a ferramenta necessária para o trabalho.

Escolher o forno certo começa com uma compreensão clara do seu material, do seu processo e do resultado desejado.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Versatilidade | Adequado para diversos materiais e processos como recozimento e têmpera. |

| Aquecimento Uniforme | Garante distribuição consistente de temperatura para resultados repetíveis. |

| Controle de Precisão | Controladores digitais avançados para gerenciamento exato da temperatura. |

| Facilidade de Operação | Processamento em lote simples com carregamento e descarregamento fáceis. |

| Durabilidade | Design robusto e de baixa manutenção para confiabilidade a longo prazo. |

Pronto para aprimorar o processamento térmico do seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos tipo caixa e outras soluções podem otimizar suas operações e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Qual é a função de um forno mufla na modificação de LSCF? Alcançar uma base térmica precisa para cerâmicas avançadas

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros