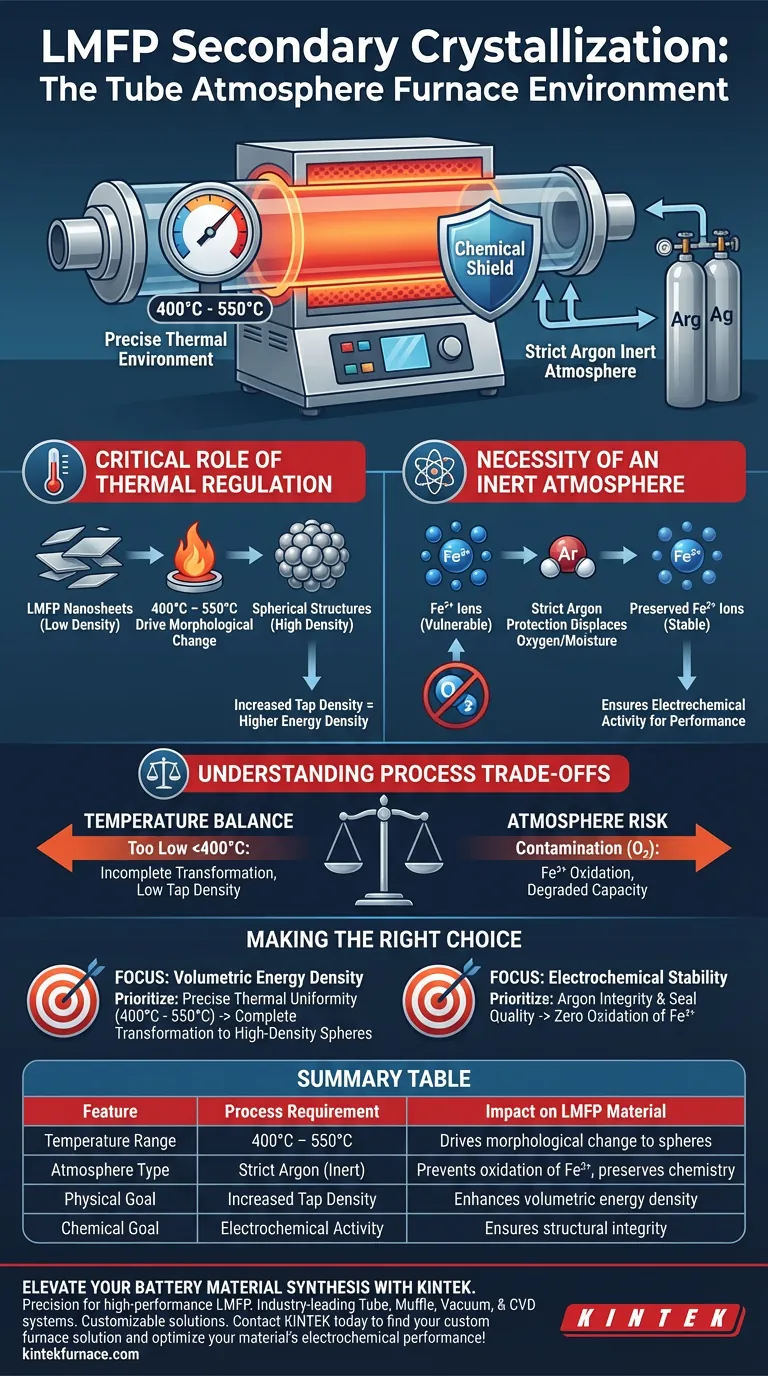

Durante a cristalização secundária, um forno de atmosfera tubular cria um ambiente térmico preciso entre 400°C e 550°C encapsulado em uma rigorosa atmosfera inerte de argônio. Este ambiente controlado é fundamental para transformar a estrutura física do material, protegendo simultaneamente sua composição química da degradação ambiental.

O ambiente do forno serve a um duplo propósito: ele fornece a energia térmica necessária para remodelar as nanoestruturas em esferas densas para maior densidade de energia, enquanto a atmosfera inerte atua como um escudo químico para prevenir a oxidação do ferro, preservando o desempenho eletroquímico do material.

O Papel Crítico da Regulação Térmica

Janelas de Temperatura Precisas

O forno de atmosfera tubular mantém uma faixa de temperatura específica de 400°C a 550°C para esta etapa do processo.

Impulsionando a Mudança Morfológica

Esta energia térmica não é arbitrária; é o catalisador para uma grande transformação estrutural. Ela induz as estruturas de nanoestruturas de LMFP a evoluírem para formas esféricas.

Aumentando a Densidade do Material

A transição de folhas para esferas é essencial para a aplicação prática. Essa mudança morfológica aumenta significativamente a densidade aparente do material, o que se correlaciona diretamente com a quantidade de energia que pode ser armazenada em uma célula de bateria.

A Necessidade de uma Atmosfera Inerte

Proteção Rigorosa com Argônio

O forno opera sob uma atmosfera de argônio estritamente controlada. Isso desloca o oxigênio e a umidade, criando um ambiente quimicamente neutro para a reação.

Preservando a Integridade Química

A principal função deste gás inerte é prevenir a oxidação de íons de metais de transição, especificamente Ferro (II) (Fe2+).

Garantindo a Atividade Eletroquímica

Se o Fe2+ fosse permitido oxidar a essas altas temperaturas, o material perderia sua integridade estrutural. Ao manter um ambiente puro de argônio, o forno garante que o material LMFP final retenha a atividade eletroquímica necessária para baterias de alto desempenho.

Compreendendo os Trade-offs do Processo

O Equilíbrio da Temperatura

Manter a temperatura estritamente entre 400°C e 550°C é vital. Se a temperatura for muito baixa, a transformação morfológica de nanoestruturas para esferas pode permanecer incompleta, resultando em baixa densidade aparente.

O Risco de Contaminação da Atmosfera

O processo depende inteiramente da pureza do ambiente de argônio. Qualquer falha na vedação ou no fluxo de gás do forno pode introduzir oxigênio. Mesmo traços de oxidação podem comprometer os íons Fe2+, tornando o tratamento térmico preciso inútil ao degradar a capacidade eletroquímica final do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua produção de LMFP, alinhe os parâmetros do seu forno com seus alvos de material específicos:

- Se o seu foco principal é Densidade de Energia Volumétrica: Priorize a uniformidade térmica precisa na faixa de 400°C–550°C para garantir a transformação completa de nanoestruturas em esferas de alta densidade.

- Se o seu foco principal é Estabilidade Eletroquímica: Concentre-se na integridade do fluxo de argônio e na qualidade da vedação para garantir zero oxidação dos íons Fe2+ sensíveis durante o ciclo de aquecimento.

O sucesso na cristalização secundária depende da sincronização rigorosa da precisão térmica e da pureza atmosférica.

Tabela Resumo:

| Característica | Requisito do Processo | Impacto no Material LMFP |

|---|---|---|

| Faixa de Temperatura | 400°C – 550°C | Impulsiona a mudança morfológica de nanoestruturas para esferas |

| Tipo de Atmosfera | Argônio Rigoroso (Inerte) | Previne a oxidação de íons Fe2+ e preserva a química |

| Objetivo Físico | Aumento da Densidade Aparente | Melhora a densidade de energia volumétrica para células de bateria |

| Objetivo Químico | Atividade Eletroquímica | Garante a integridade estrutural para uso de alto desempenho |

Eleve a Síntese de Materiais de Bateria com a KINTEK

A precisão é a diferença entre um lote falho e LMFP de alto desempenho. Na KINTEK, fornecemos sistemas líderes na indústria de Forno Tubular, Mufla, a Vácuo e CVD projetados especificamente para manter a uniformidade térmica rigorosa e a pureza atmosférica necessárias para a cristalização secundária.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Não deixe que a contaminação por oxigênio ou flutuações de temperatura comprometam sua densidade de energia.

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada e otimizar o desempenho eletroquímico do seu material!

Guia Visual

Referências

- Shaojun Liu, Chengguo Sun. Freeze-Drying-Assisted Preparation of High-Compaction-Density LiMn0.69Co0.01Fe0.3PO4 Cathode Materials with High-Capacity and Long Life-Cycle for Lithium Ion Batteries. DOI: 10.3390/batteries10040114

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as vantagens operacionais de usar um forno de atmosfera controlada? Aumente a Qualidade e Eficiência no Tratamento Térmico

- O que é o princípio da atmosfera inerte? Controle Reações Químicas para Melhores Resultados

- O que torna os fornos de atmosfera inerte diferentes dos fornos tubulares padrão? Principais benefícios para a proteção de materiais

- Por que uma atmosfera inerte é necessária para a carbonização de SPAN? Obtenha Síntese de Alta Qualidade com Controle Preciso

- Como um forno de atmosfera controlada é usado na pesquisa de materiais? Alcance a Síntese Precisa de Materiais e Tratamento Térmico

- Quais são as funções primárias dos fornos industriais de temperatura constante para a cinética de oxidação de NiCoCrAlY?

- Qual é a diferença entre um forno a vácuo e um forno atmosférico? Escolhendo o Processo Térmico Certo

- Quais são algumas aplicações específicas de fornos de retorta? Essenciais para tratamento térmico de alta pureza