Na pesquisa de materiais, um forno de atmosfera controlada é usado para sintetizar, processar e testar materiais em altas temperaturas dentro de um ambiente gasoso precisamente gerenciado. Esse controle previne reações químicas indesejadas, principalmente a oxidação do ar, e permite que os pesquisadores direcionem intencionalmente a formação da estrutura, composição e propriedades finais de um material.

A função principal de um forno de atmosfera controlada não é apenas aquecer um material, mas eliminar a variável imprevisível do ar. Ao substituí-lo por um gás específico ou por um vácuo, os pesquisadores obtêm o controle preciso necessário para criar e modificar materiais em um nível fundamental.

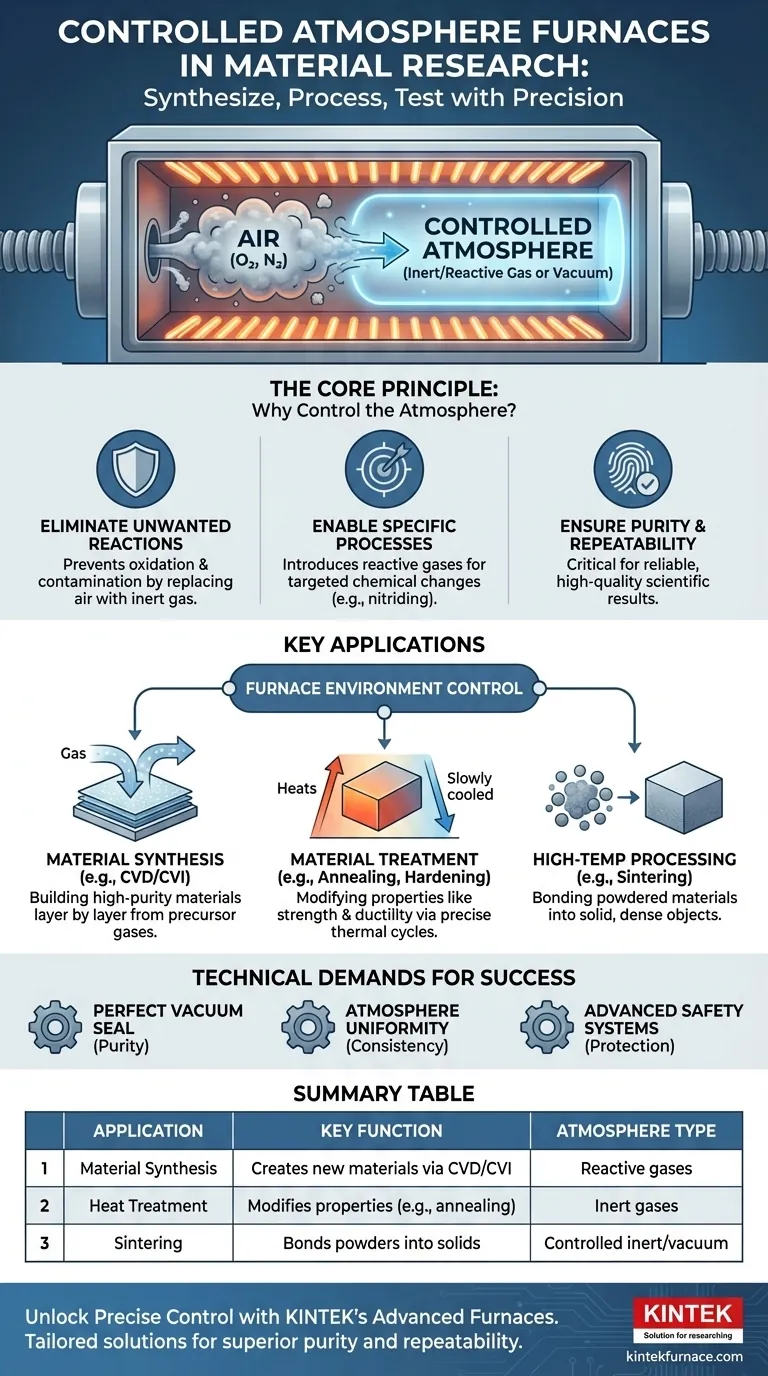

O Princípio Central: Por Que Controlar a Atmosfera?

No fundo, usar uma atmosfera controlada trata-se de gerenciar a química em altas temperaturas. Quando os materiais aquecem, eles se tornam altamente reativos, e o ar padrão ao nosso redor é uma mistura de gases reativos – principalmente nitrogênio e oxigênio.

Eliminando Reações Indesejadas

A maioria dos materiais, especialmente os metais, reagirá prontamente com o oxigênio em altas temperaturas em um processo chamado oxidação. Isso forma uma camada de óxido (como ferrugem) que contamina a amostra e altera fundamentalmente suas propriedades.

Um forno de atmosfera controlada previne isso removendo primeiro o ar (criando um vácuo) e depois preenchendo a câmara com um gás inerte, como argônio ou nitrogênio, que não reagirá com o material.

Habilitando Processos Químicos Específicos

Alguns processos avançados exigem uma atmosfera específica e reativa para funcionar. O forno fornece um ambiente selado para introduzir esses gases de forma segura e eficaz.

Exemplos incluem a nitretação, onde o gás nitrogênio é usado para endurecer a superfície do aço, ou a cementação, que usa gases ricos em carbono. Sem um ambiente controlado, essas reações direcionadas seriam impossíveis.

Garantindo Pureza e Repetibilidade

Para a pesquisa científica, os resultados devem ser repetíveis. Uma atmosfera controlada garante que quaisquer mudanças no material sejam um resultado direto do processo pretendido (por exemplo, perfil de temperatura, gás específico) e não uma contaminação aleatória do ar.

Esse alto nível de pureza é essencial para desenvolver materiais de alta qualidade e para estudos fundamentais que exploram como diferentes atmosferas afetam o comportamento do material.

Principais Aplicações na Pesquisa de Materiais

Ao fornecer este nível de controle ambiental, esses fornos tornam-se indispensáveis para uma ampla gama de tarefas de pesquisa e desenvolvimento.

Síntese e Criação de Materiais

Processos como a Deposição Química a Vapor (CVD) e a Infiltração Química a Vapor (CVI) dependem inteiramente de uma atmosfera controlada. Nessas técnicas, gases precursores são introduzidos no forno, onde reagem e "depositam" um novo material sólido sobre um substrato, construindo-o camada por camada.

Este método é usado para criar filmes finos de alta pureza, revestimentos avançados e materiais compósitos.

Tratamento e Aprimoramento de Materiais

O tratamento térmico é usado para modificar as propriedades de materiais existentes. Uma atmosfera controlada é crítica para alcançar o resultado desejado sem introduzir defeitos.

- Recozimento: Aquecer e resfriar lentamente um material para aliviar tensões internas e aumentar sua ductilidade.

- Endurecimento: Aquecer e resfriar rapidamente um material para aumentar sua resistência e dureza.

- Têmpera: Um tratamento térmico de baixa temperatura usado para reduzir a fragilidade de um material endurecido.

Processamento de Alta Temperatura

Muitos materiais avançados são formados pela consolidação de pós em temperaturas extremas.

A sinterização, por exemplo, é um processo onde materiais em pó (como cerâmicas ou metais) são aquecidos abaixo de seu ponto de fusão até que suas partículas se liguem, formando um objeto denso e sólido. Uma atmosfera controlada é vital para prevenir a oxidação e garantir ligações fortes e puras entre as partículas.

Entendendo as Demandas Técnicas

Usar um forno de atmosfera controlada não é isento de desafios. A eficácia de todo o processo depende da qualidade e integridade do próprio equipamento.

A Importância de um Selo Perfeito

O propósito inteiro do forno é frustrado se o ar externo puder vazar para a câmara. Um selo hermético a vácuo é a característica mais crítica, garantindo que a atmosfera interna permaneça pura e precisamente controlada durante todo o processo de alta temperatura.

Uniformidade da Atmosfera

O fluxo de gás dentro do forno deve ser uniforme para garantir que cada parte do material seja exposta às mesmas condições. A distribuição inconsistente de gás leva a propriedades de material inconsistentes, tornando os resultados da pesquisa não confiáveis.

Segurança com Gases Perigosos

Muitos processos usam gases que podem ser inflamáveis (hidrogênio), tóxicos (amônia) ou operar sob altas pressões. Sistemas de segurança avançados, incluindo desligamentos automáticos, válvulas de alívio de pressão e proteção contra explosão, são inegociáveis para proteger tanto o usuário quanto a instalação.

Fazendo a Escolha Certa para Seu Objetivo

A aplicação específica dita as características mais importantes do forno e os parâmetros do processo.

- Se seu foco principal é criar novos materiais de alta pureza: Priorize um forno com excelentes capacidades de vácuo e controle preciso do fluxo de gás para processos como CVD.

- Se seu foco principal é otimizar materiais existentes: Concentre-se em alcançar uniformidade de temperatura precisa e estabilidade da atmosfera para tratamentos térmicos como recozimento ou têmpera.

- Se seu foco principal é pesquisa fundamental: Você precisa de um sistema flexível que permita alternar fácil e seguramente entre diferentes gases inertes e reativos para estudar seus efeitos em um material.

Em última análise, um forno de atmosfera controlada transforma o trabalho de alta temperatura de uma arte imprevisível em uma ciência precisa e repetível.

Tabela Resumo:

| Aplicação | Função Chave | Tipo de Atmosfera |

|---|---|---|

| Síntese de Materiais | Cria novos materiais via CVD/CVI | Gases reativos (por exemplo, para nitretação) |

| Tratamento Térmico | Modifica propriedades do material (por exemplo, recozimento) | Gases inertes (por exemplo, argônio, nitrogênio) |

| Sinterização | Liga materiais em pó em sólidos | Ambientes inertes controlados ou vácuo |

Desbloqueie o controle preciso de materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios opções personalizadas como fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais exclusivas sejam atendidas para maior pureza e repetibilidade. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar sua pesquisa de materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material