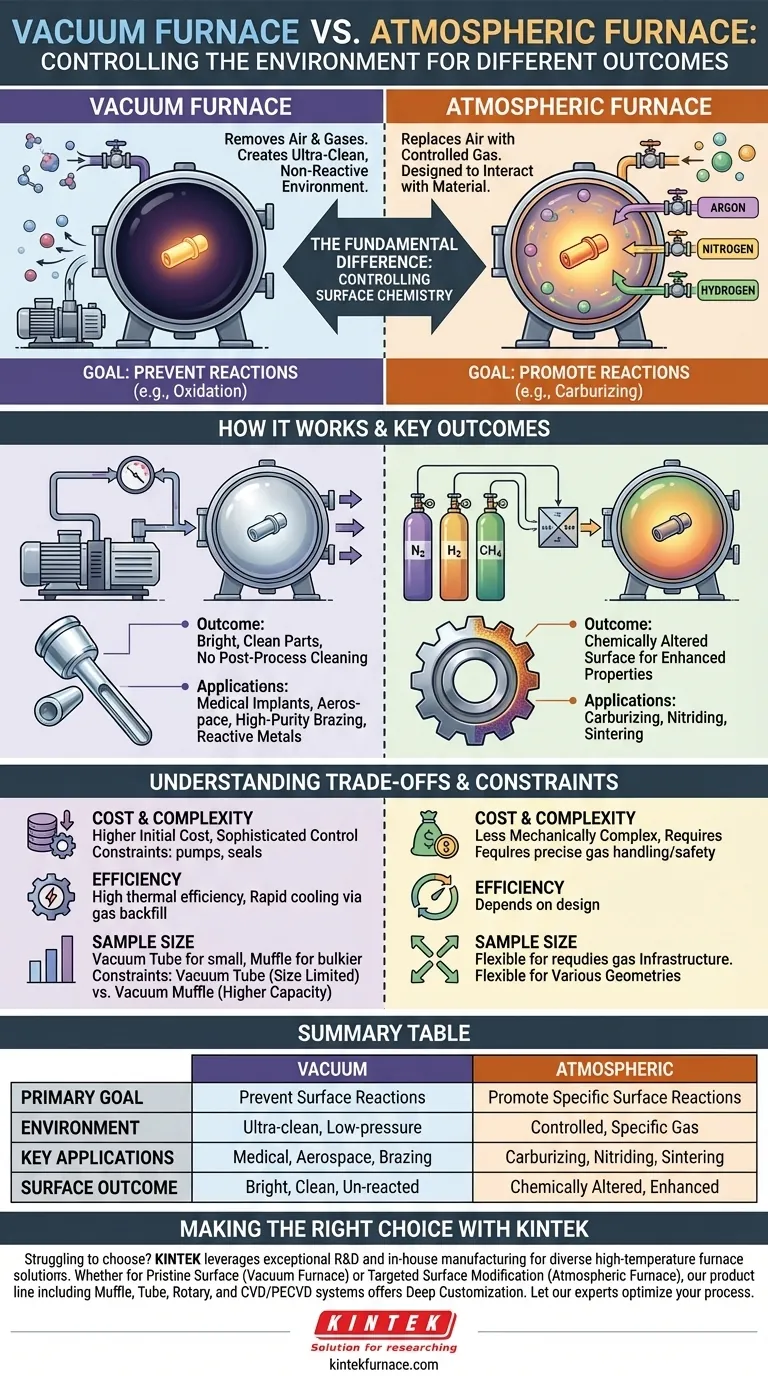

Em sua essência, a diferença entre um forno a vácuo e um forno atmosférico é o ambiente no qual o material é aquecido. Um forno a vácuo remove o ar e outros gases para criar um ambiente ultralimpo e não reativo. Em contraste, um forno atmosférico substitui o ar ambiente por um gás específico, cuidadosamente controlado, ou uma mistura de gases projetada para interagir com a superfície do material de forma previsível.

A escolha não é simplesmente sobre aquecer uma peça, mas sobre controlar sua química superficial. Um forno a vácuo é usado para prevenir reações como a oxidação, enquanto um forno atmosférico é usado para promover reações específicas e desejáveis.

A Diferença Fundamental: Controlando o Ambiente

A função primária que separa essas duas tecnologias é como elas gerenciam a atmosfera que envolve a peça durante um ciclo térmico. Esse controle, ou a falta dele, dita as propriedades finais do material.

Como Funciona um Forno a Vácuo

Um forno a vácuo utiliza um sistema de bombas para evacuar quase todas as moléculas de ar e outros gases de uma câmara de aquecimento selada antes do início do processo. Isso cria um ambiente de baixa pressão, ou vácuo.

O objetivo é criar um ambiente quimicamente inerte. Ao remover oxigênio, vapor d'água e outros potenciais contaminantes, o forno previne reações químicas indesejadas na superfície do material em temperaturas elevadas.

Como Funciona um Forno Atmosférico

Um forno atmosférico, mais precisamente chamado de forno de atmosfera controlada, também funciona com uma câmara selada. No entanto, em vez de remover a atmosfera, ele purga o ar ambiente e o substitui por um gás específico.

Este gás pode ser inerte (como argônio ou nitrogênio) para simplesmente prevenir a oxidação, ou pode ser reativo (como hidrogênio, misturas de nitrogênio ou gases ricos em carbono). Isso permite processos que alteram intencionalmente a superfície do material, como cementação ou nitretação.

Resultados e Aplicações Chave do Processo

A diferença no controle atmosférico leva a aplicações vastamente distintas. Sua escolha depende inteiramente do que você deseja que aconteça com a superfície do seu material durante o aquecimento.

Quando Usar um Forno a Vácuo: Pureza da Superfície

Fornos a vácuo são o padrão para processos onde manter a superfície intocada do material é crítico. A ausência de atmosfera previne oxidação, descarbonetação e outras formas de contaminação superficial.

Isso resulta em peças brilhantes e limpas que requerem pouca ou nenhuma limpeza pós-processo. Aplicações comuns incluem o tratamento térmico de implantes médicos, componentes aeroespaciais, brasagem de alta pureza e recozimento de metais reativos.

Quando Usar um Forno Atmosférico: Modificação da Superfície

Fornos atmosféricos são escolhidos quando o objetivo é alterar intencionalmente a química da superfície do material para melhorar suas propriedades. A atmosfera gasosa controlada é um ingrediente chave no próprio processo.

Processos como cementação (adicionar carbono ao aço para dureza), nitretação (adicionar nitrogênio para resistência ao desgaste) e sinterização de metais em pó dependem de reações específicas gás-sólido que só podem ocorrer em um ambiente de atmosfera controlada.

Compreendendo as Vantagens e Restrições

Embora a função seja o principal impulsionador, considerações práticas como custo, eficiência e limitações físicas também influenciam a decisão.

Custo e Complexidade

Fornos a vácuo são geralmente mais complexos e têm um custo inicial mais alto devido às bombas de vácuo robustas, mecanismos de vedação avançados e sistemas de controle sofisticados necessários para atingir e manter o vácuo.

Fornos atmosféricos podem ser menos complexos mecanicamente, mas exigem uma infraestrutura precisa de manuseio de gases, incluindo controladores de fluxo, misturadores e sistemas de segurança, especialmente ao usar gases inflamáveis ou reativos.

Velocidade e Eficiência do Processo

Fornos a vácuo modernos frequentemente possuem alta eficiência térmica e podem atingir resfriamento muito rápido. Isso é conseguido preenchendo a câmara quente com um gás inerte de alta pressão (como nitrogênio ou argônio) e circulando-o com um ventilador para resfriar as peças.

Tamanho e Geometria da Amostra

Dentro da categoria de vácuo, existem restrições. Fornos tubulares a vácuo são excelentes para trabalhos de precisão em itens menores, mas são limitados pelo seu diâmetro e comprimento. Para componentes mais volumosos, um forno mufla a vácuo oferece significativamente mais capacidade interna e frequentemente uma temperatura máxima mais alta.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta começa com uma compreensão clara do seu objetivo final para o material.

- Se o seu foco principal é preservar a integridade da superfície do material: Um forno a vácuo é a escolha superior para um acabamento limpo, brilhante e não reativo.

- Se o seu foco principal é alterar a química da superfície do material: Um forno atmosférico é necessário para introduzir os gases específicos necessários para processos como cementação ou nitretação.

- Se você está processando metais altamente reativos como titânio ou zircônio: Um forno a vácuo oferece o ambiente mais inerte e não contaminante possível.

- Se o seu orçamento é apertado e o seu processo pode tolerar uma atmosfera inerte simples: Um forno atmosférico à base de nitrogênio ou argônio pode ser uma alternativa econômica ao vácuo para prevenir a oxidação básica.

Em última análise, sua decisão depende se você precisa proteger a superfície ou alterá-la.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno Atmosférico |

|---|---|---|

| Objetivo Principal | Prevenir reações superficiais (oxidação) | Promover reações superficiais específicas (cementação, nitretação) |

| Ambiente | Vácuo ultralimpo, de baixa pressão | Atmosfera gasosa controlada e específica |

| Aplicações Chave | Implantes médicos, aeroespacial, brasagem, metais reativos | Cementação, nitretação, sinterização |

| Resultado da Superfície | Acabamento brilhante, limpo, não reativo | Superfície quimicamente alterada para propriedades melhoradas |

Com dificuldades para escolher o forno certo para o seu processo térmico específico?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Seja sua prioridade a integridade superficial impecável alcançada com um Forno a Vácuo ou a modificação superficial direcionada possibilitada por um Forno Atmosférico, nossa linha de produtos—incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD—é apoiada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas.

Deixe nossos especialistas ajudá-lo a otimizar seu processo. Entre em contato conosco hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico