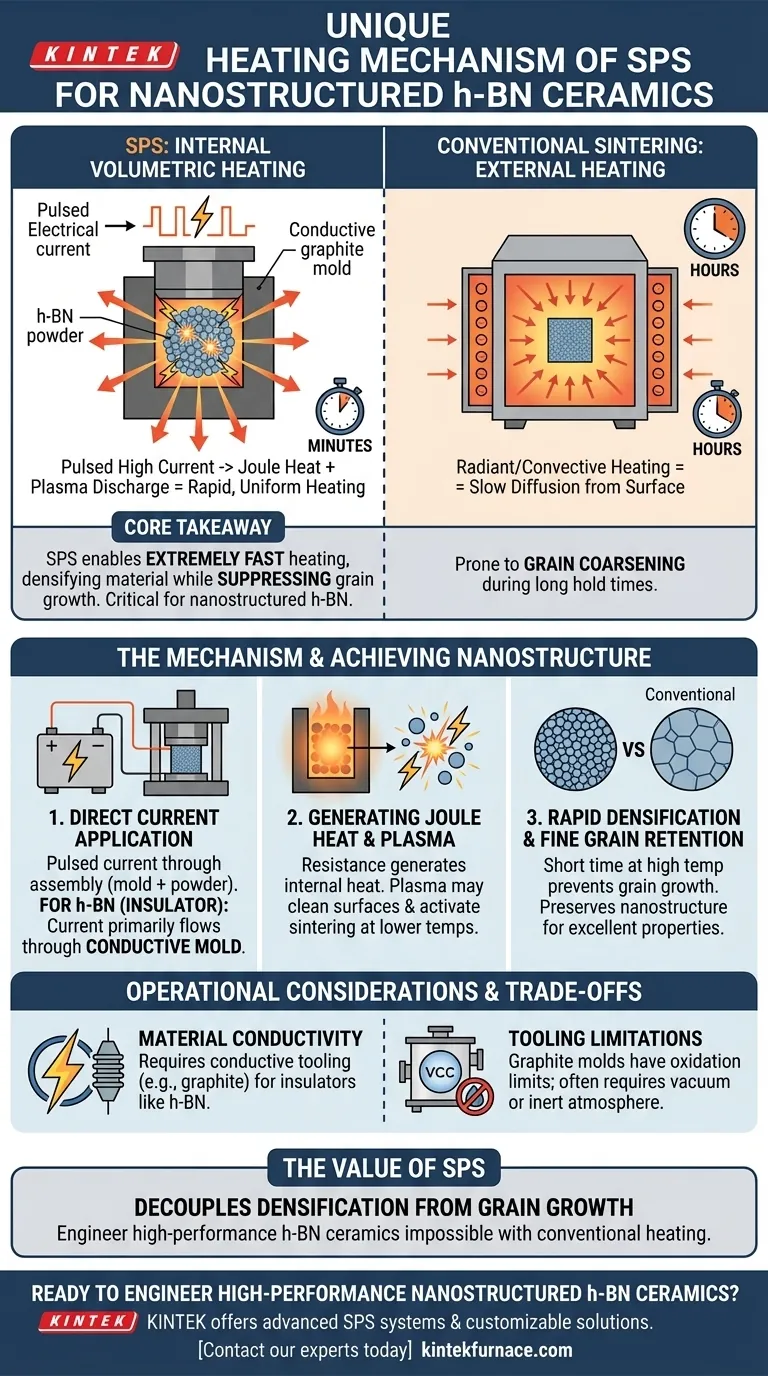

A característica única do mecanismo de aquecimento na Sinterização por Plasma de Faísca (SPS) é a aplicação de uma corrente alta pulsada diretamente através de um molde condutor ou do próprio pó. Este processo gera calor volumétrico interno através do aquecimento Joule e potenciais descargas de plasma entre as partículas, distinto do aquecimento radiante ou convectivo usado em fornos convencionais.

Ponto Principal A sinterização convencional aquece os materiais de fora para dentro, muitas vezes levando ao envelhecimento dos grãos durante longos tempos de espera. O SPS resolve isso gerando calor internamente, permitindo taxas de aquecimento extremamente rápidas que densificam o material enquanto suprimem o crescimento de grãos, o que é crucial para manter o h-BN nanoestruturado.

O Mecanismo: Aquecimento Volumétrico Interno

Aplicação de Corrente Direta

Ao contrário dos métodos tradicionais que dependem de elementos de aquecimento externos, o SPS utiliza corrente alta pulsada.

Esta corrente é passada diretamente através do conjunto de sinterização, que tipicamente consiste no pó e num molde condutor (geralmente grafite).

Geração de Calor Joule

Como a corrente passa através do conjunto, a resistência elétrica do molde e do pó gera calor Joule.

Isso resulta num efeito de aquecimento "volumétrico", onde o material é aquecido uniformemente de dentro, em vez de esperar que o calor se difunda da superfície para o núcleo.

O Papel da Descarga de Plasma

O mecanismo também pode envolver a geração de descarga de plasma entre as partículas.

Este fenômeno ajuda a limpar as superfícies das partículas e a ativar a sinterização a temperaturas mais baixas, aumentando ainda mais a eficiência do processo.

Alcançando a Nanoestrutura Através da Velocidade

Taxas de Aquecimento Rápidas

A principal vantagem do aquecimento volumétrico interno é a capacidade de atingir taxas de aquecimento extremamente rápidas.

O sistema pode atingir altas temperaturas em minutos, em vez das horas necessárias para a sinterização convencional.

Supressão do Crescimento de Grãos

Para cerâmicas de h-BN nanoestruturadas, o desafio crítico é densificar o material sem permitir que os grãos microscópicos cresçam (envelheçam).

O SPS aborda isso minimizando o tempo que o material passa em altas temperaturas.

Retenção de Grãos Finos

Ao completar o processo de sinterização num curto período, o SPS efetivamente suprime o crescimento de grãos.

Isso preserva a estrutura de grãos finos do pó de partida, resultando em cerâmicas com excelentes propriedades mecânicas.

Considerações Operacionais e Compromissos

Condutividade do Material

Uma limitação chave é a exigência de condutividade elétrica nas ferramentas ou no material.

Como o h-BN é tipicamente um isolante elétrico, a corrente pulsada flui principalmente através do molde condutor para gerar o calor necessário, em vez de através do próprio pó.

Limitações das Ferramentas

Os moldes condutores usados no SPS (geralmente grafite) têm limites de oxidação.

Isso muitas vezes exige a sinterização em vácuo ou atmosfera inerte, o que adiciona complexidade em comparação com fornos de sinterização a ar.

Fazendo a Escolha Certa para o Seu Objetivo

Embora o SPS ofereça vantagens distintas para materiais nanoestruturados, entender seus requisitos específicos é essencial.

- Se o seu foco principal é manter a nanoestrutura: Use o SPS para alavancar taxas de aquecimento rápidas que densificam a cerâmica antes que os grãos tenham tempo de envelhecer.

- Se o seu foco principal é a velocidade do processo: Confie no aquecimento volumétrico interno do SPS para reduzir significativamente os tempos de ciclo em comparação com a prensagem a quente convencional.

Em última análise, o valor do SPS reside na sua capacidade de desacoplar a densificação do crescimento de grãos, permitindo que você engenheire cerâmicas de h-BN de alto desempenho que são impossíveis de produzir através do aquecimento convencional.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento volumétrico interno via corrente pulsada | Aquecimento radiante/convectivo externo |

| Taxa de Aquecimento | Extremamente rápida (minutos) | Lenta (horas) |

| Controle do Crescimento de Grãos | Excelente supressão do crescimento de grãos | Propenso ao envelhecimento de grãos |

| Vantagem Principal | Desacopla a densificação do crescimento de grãos | Ferramentas mais simples, pode sinterizar ao ar |

Pronto para Engenheirar Cerâmicas de h-BN Nanoestruturadas de Alto Desempenho?

Fornos convencionais lutam para densificar materiais sem sacrificar a nanoestrutura. O aquecimento interno único da Sinterização por Plasma de Faísca é a chave para alcançar a densificação ultrarrápida enquanto suprime efetivamente o crescimento de grãos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas SPS avançados, juntamente com nossos fornos Muffle, Tube, Rotary, Vacuum e CVD. Nossas soluções são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção, capacitando você a criar materiais com propriedades impossíveis.

Entre em contato com nossos especialistas hoje para discutir como um forno SPS pode desbloquear o próximo nível de desempenho para suas cerâmicas!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os principais componentes de um forno de têmpera de fundo basculante? Peças Essenciais para Tratamento Térmico Rápido

- Por que a brasagem de juntas heterometálicas de Tungstênio-EUROFER deve ser realizada em um forno de vácuo ultra-alto? Obtenha Ligações Densas

- Por que o equipamento de tratamento a vácuo-pressão é necessário para a impregnação profunda de madeira? Desbloqueie a durabilidade máxima do material

- Como o tratamento térmico a vácuo melhora os componentes de ferro puro industrial? Melhora as Propriedades Magnéticas e Mecânicas

- Quais são os objetivos e desafios primários do uso de condições de alto vácuo para testes EML? Domine a cinética de materiais

- Por que um forno a vácuo é ideal para aplicações que exigem alta pureza e limpeza? Garanta resultados livres de contaminação

- O que é um forno de sinterização a vácuo e qual é o seu principal objetivo? Obtenha Materiais Densos de Alta Pureza com Precisão

- Qual faixa de temperatura é usada na brasagem a vácuo? Obtenha Juntas Metálicas Fortes e Livres de Fluxo