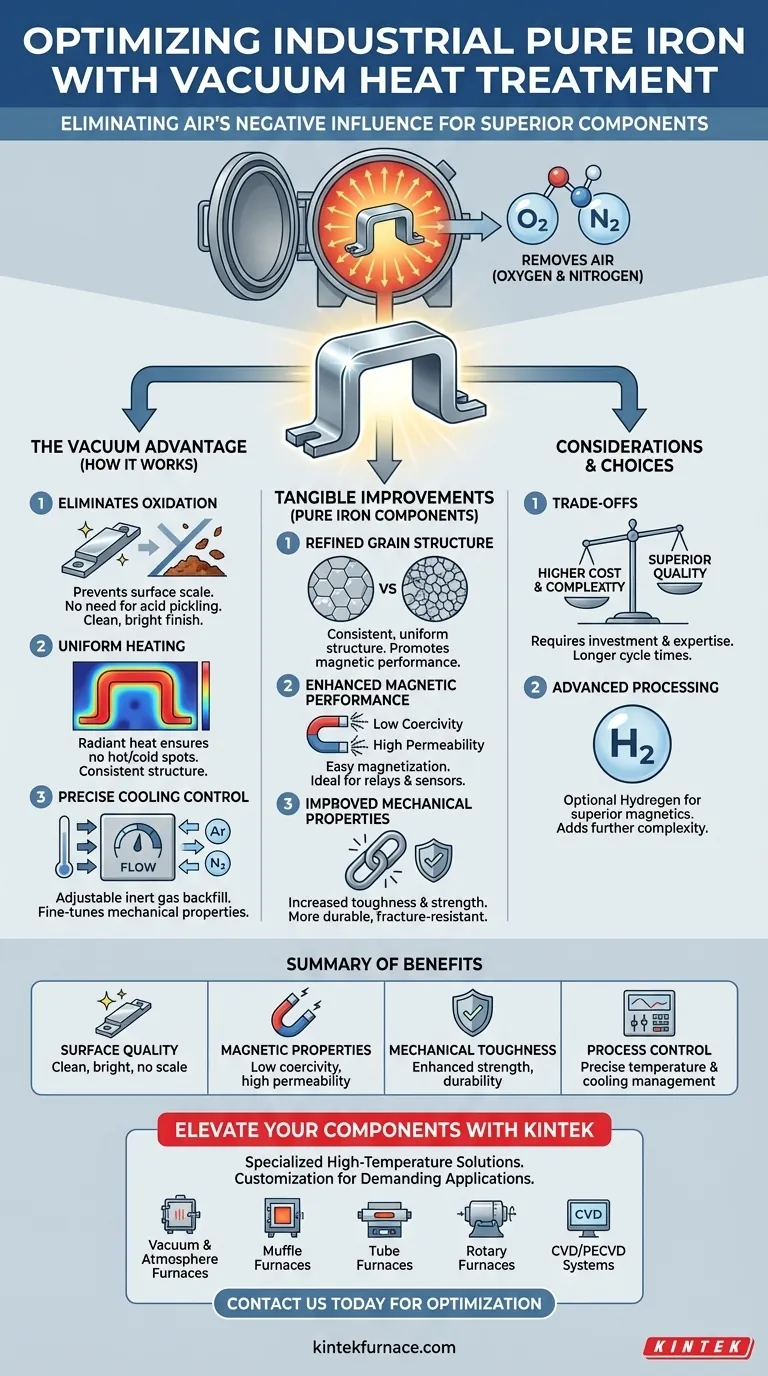

Em essência, o tratamento térmico a vácuo melhora fundamentalmente os componentes de ferro puro industrial ao eliminar a influência negativa do ar durante o processo de aquecimento e resfriamento. Este ambiente controlado previne a oxidação da superfície, garante uma distribuição uniforme da temperatura e permite um controle microestrutural preciso, resultando em maior tenacidade mecânica, propriedades magnéticas superiores e um acabamento de superfície limpo e brilhante.

Ao remover elementos reativos como o oxigênio, o tratamento térmico a vácuo permite que as propriedades intrínsecas do material sejam totalmente realizadas. Trata-se menos de adicionar algo ao ferro e mais de protegê-lo da degradação em altas temperaturas para obter um resultado mais limpo, uniforme e com melhor desempenho.

O Princípio Central: Por Que o Vácuo é Importante

Para entender os benefícios, devemos primeiro apreciar o problema que o vácuo resolve. O tratamento térmico tradicional ocorre na presença de ar, que contém aproximadamente 21% de oxigênio e 78% de nitrogênio. Em altas temperaturas, esses gases reagem agressivamente com a superfície do metal.

Eliminação da Oxidação e Contaminação

O efeito mais imediato do vácuo é a remoção do oxigênio. Isso previne a formação de óxidos superficiais (carepa), que são quebradiços e podem comprometer tanto as dimensões do componente quanto sua integridade superficial.

A peça resultante sai do forno limpa e brilhante, eliminando muitas vezes a necessidade de processos de limpeza secundários, como decapagem ácida ou jateamento. Esta é a razão para o aumento dramático no "brilho" notado em componentes como os do tipo iugo de relé.

Obtendo Uniformidade de Temperatura Incomparável

No vácuo, a transferência de calor ocorre principalmente por radiação. Este método promove um aquecimento excepcionalmente uniforme em toda a peça, independentemente de sua geometria.

Não há correntes de convecção de gases atmosféricos que causem pontos quentes ou frios. Essa uniformidade é crítica para garantir que todo o componente passe pela mesma transformação estrutural ao mesmo tempo, prevenindo tensões internas e pontos fracos.

Permitindo Controle Preciso Sobre o Resfriamento

O ambiente de vácuo também fornece controle meticuloso sobre a fase de resfriamento (têmpera). A taxa de resfriamento pode ser gerenciada com precisão, reabastecendo a câmara selada com um volume específico de gás inerte, como nitrogênio ou argônio.

Esta taxa de resfriamento ajustável é o que permite aos metalúrgicos ajustar a estrutura de grão final e, consequentemente, as propriedades mecânicas do material, como resistência e tenacidade.

Melhorias Tangíveis em Componentes de Ferro Puro

O ambiente controlado de um forno a vácuo traduz-se diretamente em melhorias mensuráveis no produto final, especialmente para materiais magneticamente sensíveis como o ferro puro industrial (por exemplo, DT4A).

Estrutura de Grão Refinada e Homogênea

Ciclos consistentes de aquecimento e resfriamento promovem o crescimento de uma estrutura de grão uniforme. Para materiais magnéticos macios usados em relés, um tamanho de grão consistente e muitas vezes maior é desejável porque reduz os impedimentos ao movimento das paredes do domínio magnético, melhorando o desempenho magnético.

Desempenho Magnético Aprimorado

Uma microestrutura limpa e uniforme com tensões internas mínimas é o estado ideal para um material magnético macio. O tratamento a vácuo ajuda a alcançar baixa coercividade e alta permeabilidade magnética, o que significa que o ferro pode ser facilmente magnetizado e desmagnetizado. Esta é uma característica de desempenho crítica para núcleos e armaduras de relés.

Propriedades Mecânicas Melhoradas

Ao prevenir a fragilização da superfície causada pela oxidação e garantir uma estrutura interna homogênea, o tratamento térmico a vácuo melhora diretamente a tenacidade e a resistência do material. O componente final é mais durável e resistente à fratura.

Entendendo as Compensações

Embora altamente eficaz, o tratamento térmico a vácuo não é a solução padrão para todas as aplicações. Envolve considerações específicas.

Custo e Tempo de Ciclo

Fornos a vácuo representam um investimento de capital significativo e têm custos operacionais mais altos em comparação com fornos atmosféricos convencionais. O processo de exaustão da câmara para um vácuo profundo também pode levar a tempos de ciclo totais mais longos.

Complexidade do Processo

A operação de um forno a vácuo requer um nível mais alto de conhecimento técnico para gerenciar os níveis de vácuo, taxas de vazamento e reabastecimento controlado de gás. É um processo mais complexo do que o tratamento térmico em ar aberto.

Processamento Avançado com Hidrogênio

Para as aplicações de magnetismo macio mais exigentes, os fornos a vácuo podem ser usados com uma pressão parcial de hidrogênio. Este tratamento de "vácuo mais hidrogênio" é ainda mais eficaz na remoção de oxigênio residual do material, produzindo propriedades magnéticas superiores, mas adiciona ainda mais complexidade e protocolos de segurança.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar tratamento térmico a vácuo deve ser orientada pelos requisitos de desempenho do componente final.

- Se o seu foco principal for maximizar o desempenho magnético para núcleos de relés ou sensores: O tratamento térmico a vácuo é a escolha superior para alcançar a pureza e a uniformidade estrutural necessárias.

- Se o seu foco principal for obter um acabamento limpo e brilhante sem pós-processamento caro: A prevenção da oxidação torna o tratamento a vácuo altamente eficaz e pode ser mais econômico a longo prazo.

- Se o seu foco principal for a redução de custos para componentes estruturais não críticos: Um tratamento térmico atmosférico convencional pode ser suficiente, desde que alguma oxidação superficial e um controle estrutural menos preciso sejam aceitáveis.

Ao entender esses princípios, você pode especificar um processo térmico que forneça as características exatas do material que seus componentes de alto desempenho exigem.

Tabela de Resumo:

| Área de Melhoria | Benefícios Chave |

|---|---|

| Qualidade da Superfície | Previne a oxidação, elimina carepa e fornece um acabamento limpo e brilhante sem limpeza secundária. |

| Propriedades Magnéticas | Atinge baixa coercividade e alta permeabilidade para fácil magnetização em relés e sensores. |

| Tenacidade Mecânica | Melhora a resistência e a durabilidade através de estrutura de grão uniforme e tensões internas reduzidas. |

| Controle do Processo | Permite o gerenciamento preciso da temperatura e da taxa de resfriamento para resultados microestruturais consistentes. |

Pronto para elevar seus componentes de ferro puro industrial com tratamento térmico a vácuo avançado?

Na KINTEK, somos especializados em soluções de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma gama de produtos, incluindo Fornos a Vácuo e com Atmosfera, Fornos com Mufle, Fornos Tubulares, Fornos Rotativos e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem desempenho preciso para aplicações exigentes, como núcleos de relés e sensores, oferecendo propriedades magnéticas aprimoradas, tenacidade mecânica e acabamentos superficiais limpos.

Contate-nos hoje para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e aumentar a qualidade do seu produto!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga