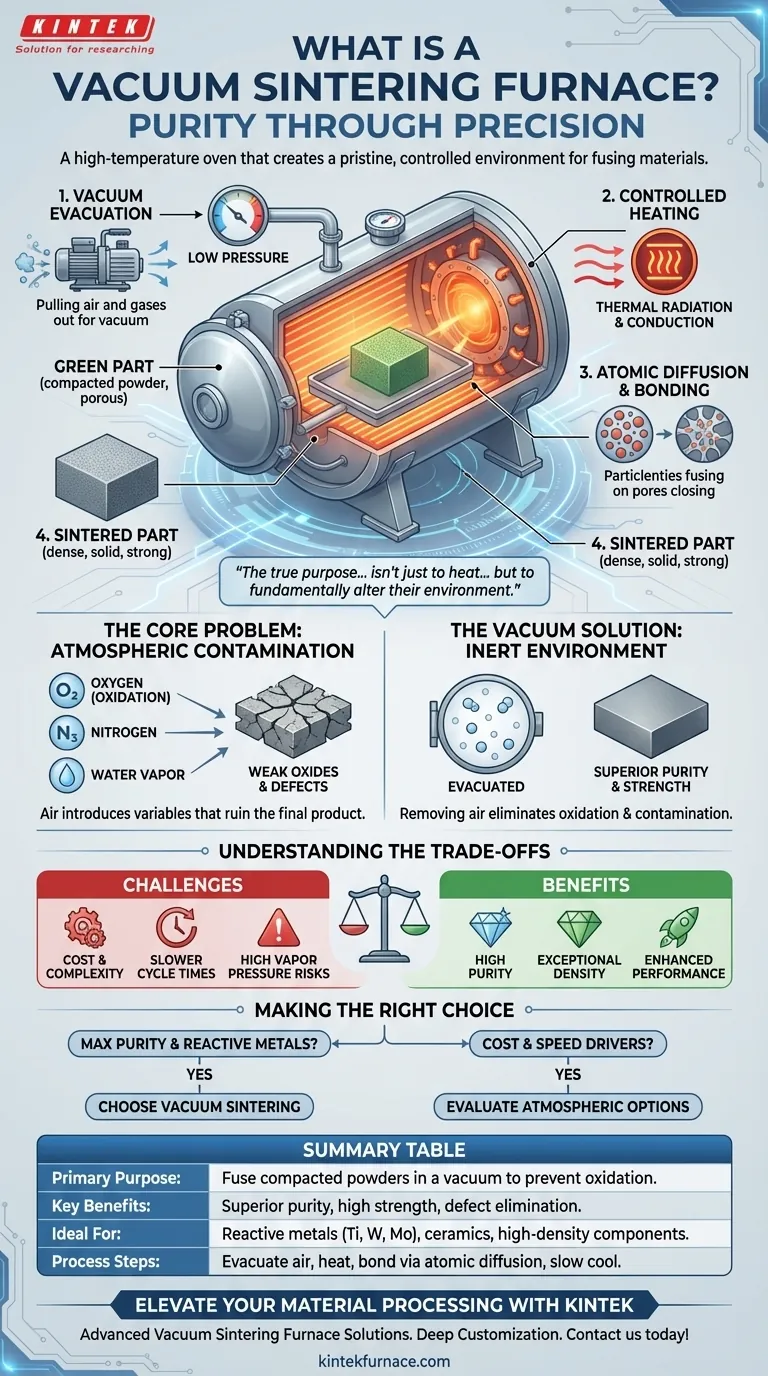

Em essência, um forno de sinterização a vácuo é um forno de alta temperatura que cria um ambiente intocado e controlado para fundir materiais. Seu principal objetivo é aquecer pós compactados, como metais ou cerâmicas, logo abaixo de seu ponto de fusão dentro de um vácuo. Este processo, chamado sinterização, une as partículas em um objeto sólido e denso enquanto o vácuo previne reações químicas indesejadas como a oxidação, resultando em um produto final com pureza e resistência superiores.

O verdadeiro propósito de um forno de sinterização a vácuo não é apenas aquecer materiais, mas alterar fundamentalmente seu ambiente. Ao remover o ar, ele elimina a oxidação e a contaminação, permitindo a criação de componentes de alta pureza e alto desempenho a partir de materiais que, de outra forma, seriam comprometidos.

O Problema Central: Por que a Sinterização Precisa de Vácuo

A sinterização é um processo térmico delicado. Simplesmente aquecer materiais ao ar livre introduz variáveis que podem arruinar o produto final. Um forno a vácuo é projetado para controlar essas variáveis com precisão.

O Inimigo das Altas Temperaturas: Oxidação

Nas altas temperaturas exigidas para a sinterização, a maioria dos metais é altamente reativa com o oxigênio do ar. Essa reação forma óxidos frágeis e fracos na superfície das partículas do material, impedindo-as de se ligarem adequadamente e degradando severamente a integridade estrutural do componente final.

Um forno a vácuo resolve isso removendo fisicamente o ar — e, portanto, o oxigênio — da câmara antes do início do aquecimento.

O Desafio da Pureza

Além do oxigênio, o ar contém nitrogênio, vapor d'água e outros gases vestigiais. Esses elementos podem atuar como contaminantes, ficando presos na estrutura do material durante a sinterização.

Essa contaminação cria defeitos internos e vazios, enfraquecendo o material e alterando suas propriedades mecânicas, térmicas ou elétricas pretendidas.

Como o Vácuo Oferece a Solução

Ao bombear a câmara para um estado de baixa pressão, um forno a vácuo cria um ambiente inerte. Essa falta de atmosfera impede a oxidação e a contaminação que, de outra forma, ocorreriam, garantindo que as partículas do material possam se ligar de forma limpa e eficiente.

Como Funciona um Forno de Sinterização a Vácuo

A operação combina três princípios chave: consolidação de materiais, controle atmosférico e aquecimento direcionado.

O Processo de Sinterização Explicado

A sinterização começa com uma "peça verde", que é um material em pó (como metal ou cerâmica) que foi compactado em uma forma desejada. Esta peça é porosa e mecanicamente fraca.

Quando aquecido dentro do forno a uma temperatura abaixo de seu ponto de fusão, a difusão atômica faz com que as partículas individuais se fundam, eliminando os poros e encolhendo a peça em uma massa densa e sólida.

Criação do Vácuo

Antes do aquecimento, um poderoso sistema de bombas de vácuo evacua a câmara selada do forno. Isso remove a vasta maioria do ar e outros gases, criando o ambiente de baixa pressão necessário para um processo de sinterização limpo.

O Papel do Aquecimento

Uma vez estabelecido o vácuo, os elementos de aquecimento dentro do forno elevam a temperatura. A transferência de calor ocorre principalmente através de radiação térmica e condução, pois não há ar para facilitar a convecção.

Métodos comuns incluem aquecimento por resistência ou aquecimento por indução de média frequência, que é particularmente eficaz para metais condutores.

O Resultado: Materiais Densos e de Alto Desempenho

A combinação de alto calor e um ambiente de vácuo limpo permite que as partículas se liguem sem interferência. O produto final é um componente totalmente denso com pureza, resistência e características de desempenho excepcionais que são frequentemente impossíveis de alcançar com fornos atmosféricos convencionais.

Compreendendo as Desvantagens

Embora poderosa, a sinterização a vácuo não é uma solução universal. Ela envolve restrições e considerações específicas.

Custo e Complexidade

Os fornos de sinterização a vácuo são máquinas complexas e de alta precisão. Eles representam um investimento de capital significativo e exigem operadores qualificados para programação, manutenção e diagnóstico.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo leva tempo. Além disso, o resfriamento do produto é mais lento porque o resfriamento por convecção (transferência de calor via ar ou gás) não é uma opção. Isso pode levar a ciclos de produção gerais mais longos em comparação com processos atmosféricos.

Materiais com Alta Pressão de Vapor

Sob vácuo, alguns elementos com alta pressão de vapor podem essencialmente "ferver" ou sublimar do material que está sendo processado em altas temperaturas. Esse fenômeno deve ser cuidadosamente gerenciado para evitar a alteração da composição do material.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a sinterização a vácuo depende inteiramente dos requisitos do material e do resultado desejado.

- Se seu foco principal é alcançar a máxima pureza e densidade do material: A sinterização a vácuo é a escolha essencial para eliminar a contaminação atmosférica e alcançar uma estrutura totalmente densa.

- Se você está trabalhando com metais reativos ou refratários (como tungstênio, titânio ou molibdênio): Um ambiente a vácuo é inegociável para evitar a oxidação catastrófica em altas temperaturas de processamento.

- Se o custo e a velocidade de produção são seus principais motivadores para materiais não reativos: Você pode querer avaliar fornos atmosféricos mais simples e rápidos ou aqueles que usam uma atmosfera de gás protetor.

Em última análise, escolher a sinterização a vácuo é uma decisão de priorizar a integridade final do material em detrimento da simplicidade do processo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Principal | Fundir pós compactados em sólidos densos a vácuo para prevenir oxidação e contaminação. |

| Benefícios Chave | Pureza superior, alta resistência, eliminação de defeitos e desempenho aprimorado do material. |

| Ideal Para | Metais reativos (ex: titânio, tungstênio), cerâmicas e aplicações que exigem componentes de alta densidade. |

| Etapas do Processo | Evacuar o ar, aquecer abaixo do ponto de fusão, ligar as partículas por difusão atômica, resfriar lentamente. |

| Desafios Comuns | Custo mais alto, tempos de ciclo mais lentos, risco de perda de vapor para materiais com alta pressão de vapor. |

Pronto para elevar o processamento de seus materiais com resultados de alta pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Sinterização a Vácuo, projetados para eliminar a contaminação e fornecer força e densidade superiores para seus metais e cerâmicas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de sinterização e alcançar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária