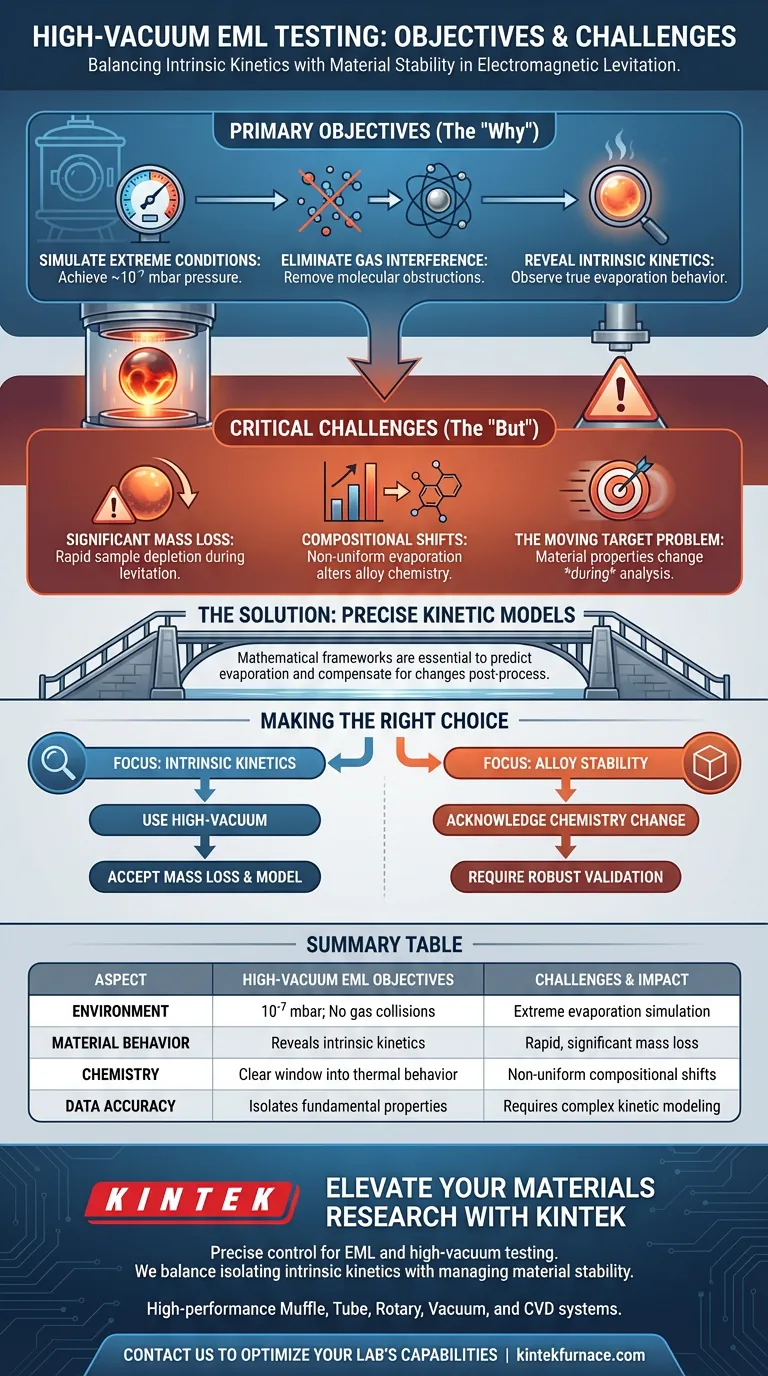

O objetivo principal do uso de condições de alto vácuo em testes de Levitação Eletromagnética (EML) é isolar a cinética intrínseca de evaporação dos materiais, removendo a interferência ambiental. No entanto, isso cria um desafio crítico: a rápida perda de massa causa mudanças significativas na composição da liga, exigindo o uso de modelagem avançada para manter a precisão dos dados.

Ambientes de alto vácuo (tipicamente 10^-7 mbar) eliminam colisões de gás para revelar como os metais se comportam sob evaporação extrema. O principal compromisso é que este processo altera ativamente a química do material durante o teste, tornando modelos cinéticos precisos essenciais para resultados válidos.

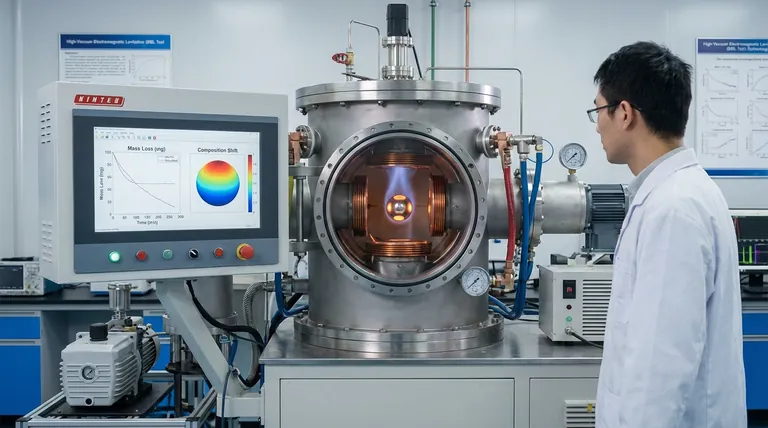

Alcançando Ambientes de Evaporação Intrínseca

Simulando Condições Extremas

O uso de condições de alto vácuo permite que os pesquisadores reduzam as pressões para aproximadamente 10^-7 mbar. Isso cria um ambiente projetado especificamente para simular cenários de evaporação extrema que não podem ser replicados sob pressões atmosféricas padrão.

Eliminando Interferência de Gás

A vantagem fundamental deste ambiente é a eliminação de colisões de moléculas de gás. Em configurações de pressão mais alta, as moléculas de gás obstruem o caminho dos átomos de metal, obscurecendo o verdadeiro comportamento do material.

Estudando a Cinética Intrínseca

Ao remover essas obstruções, os pesquisadores podem observar a cinética intrínseca de evaporação do metal. Isso fornece uma janela clara sobre como o material perde massa e se comporta termicamente quando a resistência externa é removida.

O Desafio da Estabilidade do Material

Perda Significativa de Massa

A consequência direta de um ambiente de evaporação desimpedido é o rápido esgotamento do material. A amostra experimenta perda significativa de massa durante todo o processo de levitação, encolhendo efetivamente o espécime à medida que os dados são coletados.

Mudanças Composicionais

A perda de massa raramente é uniforme em todos os elementos de uma liga. Como elementos específicos evaporam mais rapidamente do que outros, o teste induz mudanças composicionais, alterando a composição química da liga em tempo real.

O Problema do Alvo em Movimento

Isso cria uma variável de teste difícil: o material que está sendo analisado no final do processo é quimicamente diferente do material no início. Técnicas de medição padrão podem falhar se assumirem uma composição química estática.

Entendendo os Compromissos

Necessidade de Modelos Cinéticos

Para navegar na instabilidade da amostra, os pesquisadores devem confiar em modelos cinéticos precisos. Esses quadros matemáticos são necessários para prever a taxa de evaporação e as mudanças resultantes na química.

Compensando Mudanças Elementares

Os dados coletados durante os testes EML em alto vácuo devem ser corrigidos após o processo. Os modelos permitem que os pesquisadores compensem as mudanças elementares, garantindo que os resultados reflitam as propriedades da liga pretendida, em vez dos artefatos de evaporação.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um experimento EML, considere suas necessidades analíticas específicas:

- Se o seu foco principal é a Cinética Intrínseca: Utilize condições de alto vácuo para eliminar a interferência de gás, aceitando que a massa da amostra diminuirá.

- Se o seu foco principal é a Estabilidade da Liga: Reconheça que os testes em alto vácuo alteram a química da amostra e exigem modelagem robusta para validar os dados.

O sucesso nos testes EML em alto vácuo reside não apenas na observação do material, mas na previsão matemática de como ele muda durante a observação.

Tabela Resumo:

| Aspecto | Objetivos EML em Alto Vácuo | Desafios e Impacto |

|---|---|---|

| Ambiente | Pressão em 10^-7 mbar; elimina colisões de gás | Simulação de evaporação extrema |

| Comportamento do Material | Revela cinética intrínseca de evaporação | Perda de massa significativa e rápida |

| Química | Fornece uma janela clara para o comportamento térmico | Mudanças composicionais não uniformes |

| Precisão dos Dados | Isola propriedades fundamentais do material | Requer modelagem cinética complexa |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso de condições extremas é essencial para dominar a Levitação Eletromagnética (EML) e os testes de alto vácuo. Na KINTEK, entendemos o delicado equilíbrio entre isolar a cinética intrínseca e gerenciar a estabilidade do material.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho. Se você está estudando mudanças na composição de ligas ou comportamento térmico extremo, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para alcançar precisão superior nos dados? Entre em contato conosco hoje para discutir como nossos equipamentos especializados podem otimizar as capacidades de teste do seu laboratório.

Guia Visual

Referências

- Jannatun Nawer, Douglas M. Matson. Thermodynamic assessment of evaporation during molten steel testing onboard the International Space Station. DOI: 10.1038/s41526-024-00416-1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo no processamento de PDCPD? Alcance a Excelência de Compósitos Livres de Poros

- Por que um forno de aquecimento elétrico é necessário para o pré-tratamento de revestimento a laser? Garanta Revestimentos AlxCoCrCuyFeNi de Alta Densidade

- Quais são os diferentes tipos de fornos de cadinho baseados na forma como o metal fundido é removido? Um Guia para Designs de Levantamento, Retirada e Inclinação

- Para que são usadas as fornalhas a vácuo? Alcance Pureza e Desempenho Inigualáveis do Material

- Como um forno a vácuo melhora a qualidade do material? Alcance Pureza e Propriedades Superiores do Material

- Por que é necessário manter uma pressão abaixo de 6,7 Pa durante o refino de aço inoxidável? Alcance ultra-alta pureza

- Qual é o propósito de um forno a vácuo? Alcançar Qualidade e Pureza Superiores do Material

- Qual papel os fornos a vácuo desempenham na produção industrial moderna? Essenciais para a fabricação de alta pureza e alto desempenho