Em resumo, os fornos a vácuo são essenciais para a fabricação moderna porque criam um ambiente ultralimpo e controlado para o aquecimento de materiais. Ao remover o ar e outros gases, esses fornos evitam reações químicas indesejadas, como a oxidação, permitindo a criação de componentes de maior pureza e desempenho, que seriam impossíveis de produzir em um forno atmosférico padrão.

O valor central de um forno a vácuo não é apenas o aquecimento; é alcançar o controle absoluto. Ao eliminar os elementos reativos na atmosfera, você desbloqueia a capacidade de fabricar materiais e componentes com pureza, resistência e propriedades específicas superiores exigidas pelas indústrias de alta tecnologia.

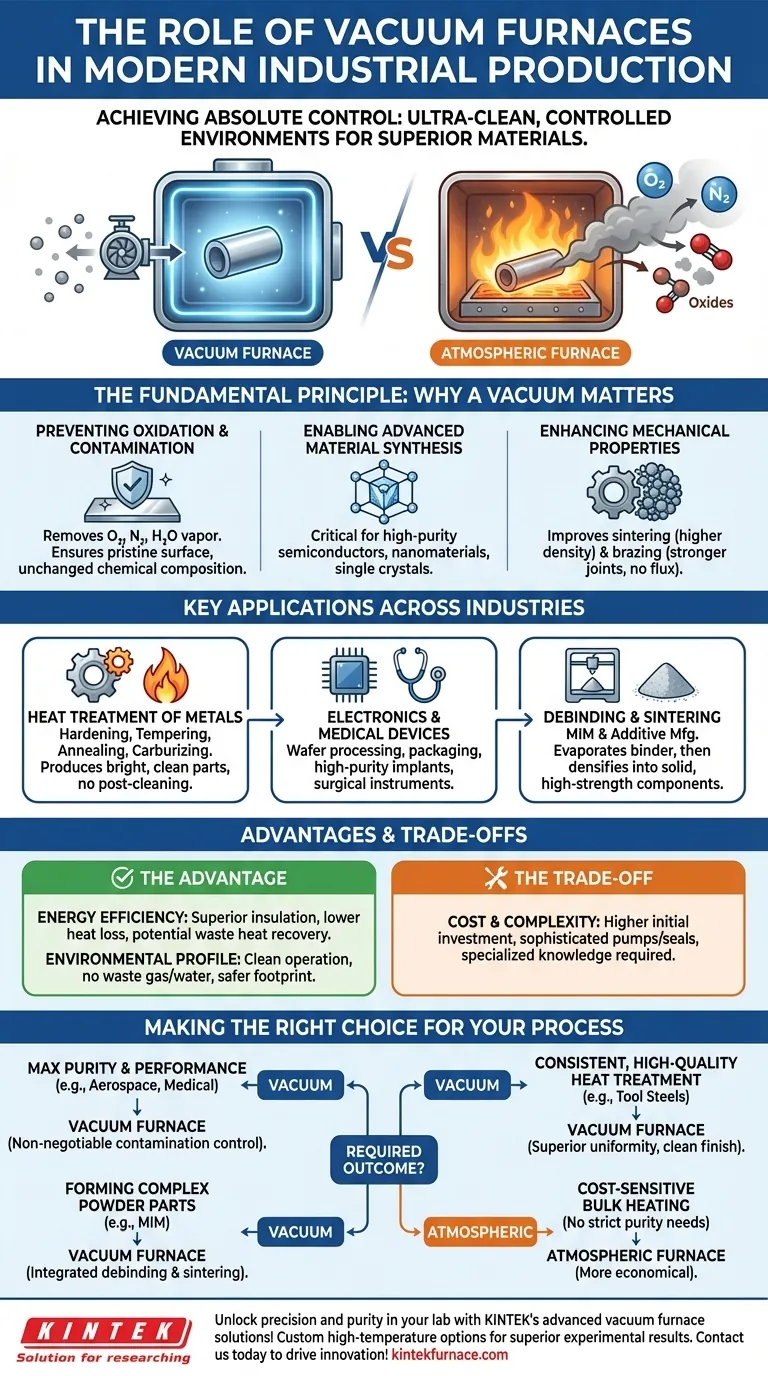

O Princípio Fundamental: Por Que o Vácuo é Importante

Em sua essência, um forno a vácuo é uma câmara onde a pressão atmosférica foi significativamente reduzida. Este ato aparentemente simples de remover o ar muda fundamentalmente o resultado dos processos de alta temperatura.

Prevenção da Oxidação e Contaminação

Quando os materiais, especialmente os metais, são aquecidos na presença de oxigênio, eles oxidam. Isso cria uma camada de carepa ou óxido na superfície, o que pode comprometer a integridade, as dimensões e o desempenho do material.

Um ambiente a vácuo remove o oxigênio, o nitrogênio e o vapor d'água que causam essas reações indesejadas. Isso garante que a superfície do material permaneça imaculada e sua composição química inalterada.

Viabilizando a Síntese de Materiais Avançados

A criação de materiais de próxima geração, como estruturas de cristal único para semicondutores ou materiais supercondutores de alta pureza, exige um ambiente livre de impurezas.

Os fornos a vácuo fornecem este ambiente ideal de alta pureza. Eles são críticos para processos como o crescimento de cristais e a fabricação de nanomateriais, onde mesmo quantidades residuais de contaminantes podem arruinar o produto final.

Melhorando as Propriedades Mecânicas

Processos como a sinterização (fusão de materiais em pó com calor) e a brasagem (união de materiais com um metal de preenchimento) são significativamente aprimorados no vácuo.

A sinterização a vácuo resulta em componentes com maior densidade, menos vazios internos e resistência mecânica superior. Da mesma forma, a brasagem a vácuo cria uniões mais fortes e limpas, sem a necessidade de fluxos corrosivos.

Aplicações Chave em Diversas Indústrias

A capacidade de controlar com precisão o ambiente de aquecimento torna os fornos a vácuo indispensáveis em uma ampla gama de setores de fabricação críticos.

Tratamento Térmico de Metais

Os fornos a vácuo são amplamente utilizados para o tratamento térmico de ligas de aço e outros metais para obter dureza, resistência e durabilidade específicas.

Processos como têmpera, revenimento e recozimento realizados no vácuo produzem peças brilhantes e limpas que não requerem limpeza subsequente. A cementação a vácuo (endurecimento da superfície) cria uma camada superficial endurecida excepcionalmente uniforme e controlável.

Eletrônicos e Dispositivos Médicos

A fabricação de eletrônicos de alto desempenho depende fortemente da tecnologia a vácuo. Os fornos são essenciais para o processamento de wafers semicondutores, incluindo difusão e oxidação, bem como para a embalagem e teste de circuitos integrados.

Da mesma forma, a produção de implantes médicos e instrumentos cirúrgicos de alta precisão exige materiais que atendam a rigorosos padrões de pureza e desempenho, uma tarefa perfeitamente adequada para o processamento a vácuo.

Desaglutinamento (Debinding) e Sinterização

Na moldagem por injeção de metal (MIM) e na fabricação aditiva, uma peça "verde" é frequentemente formada com um aglutinante polimérico. Um forno a vácuo é usado para o desaglutinamento (debinding), um processo que evapora cuidadosamente este aglutinante sem perturbar a estrutura delicada da peça.

Isso é imediatamente seguido pela sinterização no mesmo forno, que densifica a peça em um componente final sólido e de alta resistência.

Entendendo as Vantagens e Desvantagens

Embora poderosos, os fornos a vácuo representam uma escolha específica com benefícios e considerações claras em comparação com os fornos atmosféricos.

A Vantagem: Eficiência Energética

Os fornos a vácuo modernos são projetados com isolamento térmico superior, o que reduz drasticamente a perda de calor para o ambiente circundante. Isso resulta em uma taxa de utilização de energia muito maior.

Alguns sistemas avançados incorporam até mesmo tecnologia de recuperação de calor residual, melhorando ainda mais sua eficiência e reduzindo os custos operacionais ao longo do tempo.

A Vantagem: Perfil Ambiental

Como o processo é contido dentro de uma câmara selada, os fornos a vácuo não produzem gás residual, águas residuais ou outros poluentes comuns aos métodos tradicionais de tratamento térmico.

Esta operação limpa simplifica a conformidade ambiental e contribui para uma pegada de fabricação mais segura e sustentável.

A Desvantagem: Custo e Complexidade

A principal desvantagem é o maior investimento inicial e a complexidade operacional. Criar e manter um vácuo de alta qualidade requer bombas, vedações e sistemas de controle sofisticados.

Isso significa que os fornos a vácuo são tipicamente mais caros para comprar e exigem um conhecimento mais especializado para operar e manter do que seus equivalentes atmosféricos. No entanto, a qualidade superior do produto final frequentemente justifica o custo.

Fazendo a Escolha Certa para Seu Processo

Decidir se deve usar um forno a vácuo depende inteiramente do resultado desejado para seu material ou componente.

- Se seu foco principal é pureza e desempenho máximos: Para aplicações aeroespaciais, médicas ou de semicondutores, o controle de contaminação de um forno a vácuo é inegociável.

- Se seu foco principal é tratamento térmico consistente e de alta qualidade: Para aços ferramenta ou peças mecânicas sob estresse elevado, o processamento a vácuo oferece uniformidade superior e um acabamento limpo que reduz as etapas de pós-processamento.

- Se seu foco principal é formar peças complexas a partir de pós: Para processos como MIM ou jato de aglutinante (binder jetting), as capacidades integradas de desaglutinamento e sinterização de um forno a vácuo são essenciais.

- Se seu foco principal é aquecimento em massa sensível ao custo, sem necessidades estritas de pureza: Um forno atmosférico tradicional pode ser uma escolha mais econômica.

Em última análise, investir em tecnologia de forno a vácuo é uma decisão estratégica para priorizar qualidade, consistência e a criação de materiais avançados.

Tabela de Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Remove ar e gases para prevenir oxidação e contaminação, permitindo controle preciso em processos de alta temperatura. |

| Aplicações Chave | Tratamento térmico (ex: têmpera, recozimento), fabricação de eletrônicos, dispositivos médicos, desaglutinamento e sinterização. |

| Vantagens | Alta eficiência energética, perfil ambiental limpo, pureza superior e propriedades mecânicas aprimoradas. |

| Desvantagens | Maior custo inicial e complexidade operacional em comparação com fornos atmosféricos. |

Desbloqueie precisão e pureza em seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas para resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos industriais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo