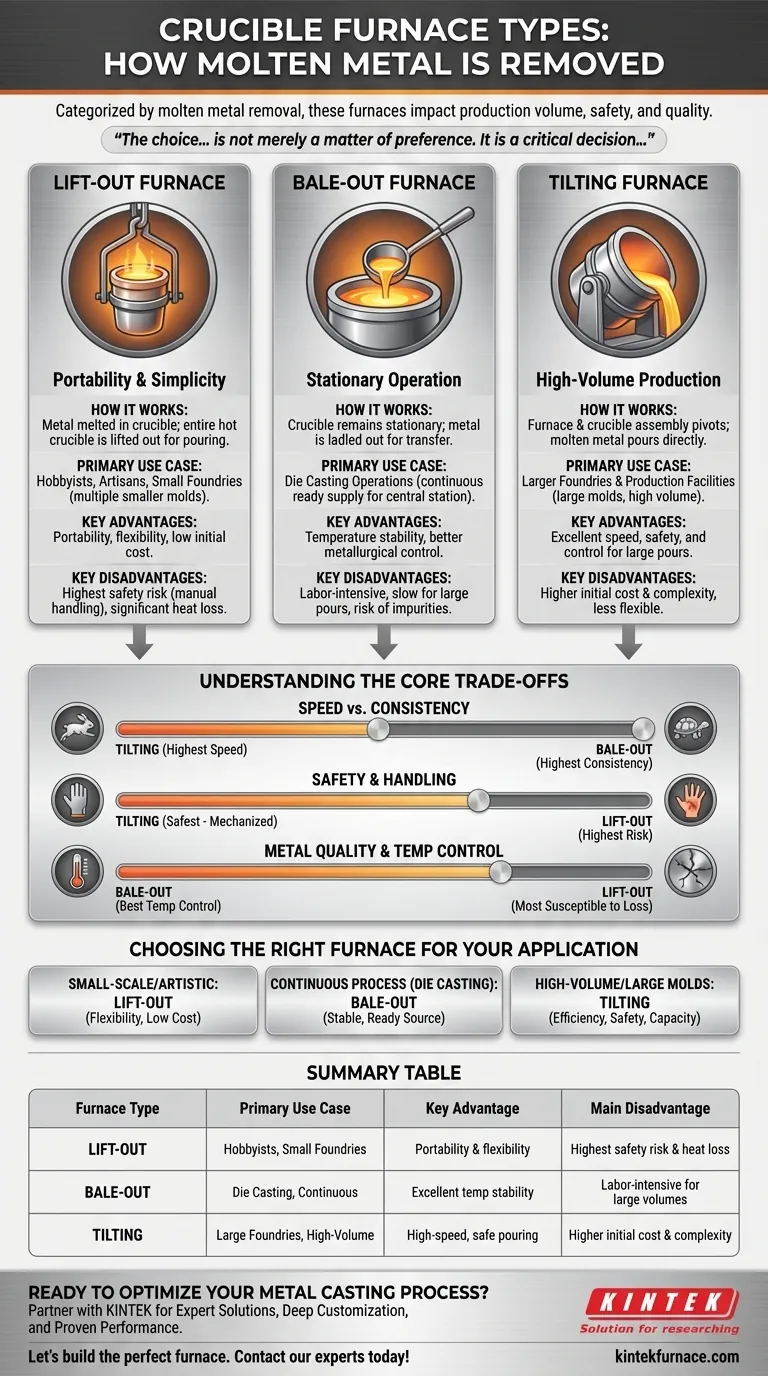

Nas operações de fundição de metal, os fornos de cadinho são categorizados em três tipos distintos com base na forma como o metal fundido é removido do cadinho. Estes são o forno de levantamento, onde todo o cadinho é removido para vazamento; o forno de retirada, onde o metal é retirado com uma concha de um cadinho estacionário; e o forno de inclinação, onde todo o conjunto do forno pivota para vazar o metal diretamente. Cada design serve a uma escala e propósito operacional diferentes.

A escolha entre um forno de levantamento, de retirada ou de inclinação não é meramente uma questão de preferência. É uma decisão crítica que impacta diretamente o volume de produção, a segurança operacional, a eficiência energética e a qualidade da fundição final.

O Forno de Levantamento: Portabilidade e Simplicidade

O design de levantamento é o tipo mais básico de forno de cadinho, frequentemente preferido em operações de pequena escala.

Como Funciona

Nesta configuração, o metal é fundido dentro de um cadinho que fica dentro do forno. Uma vez que o metal atinge a temperatura desejada, a tampa do forno é aberta, e todo o cadinho — incandescente e cheio de metal fundido — é levantado usando pinças especiais. Ele é então levado para o molde para vazamento.

Caso de Uso Principal

Os fornos de levantamento são o padrão para hobbistas, artesãos e pequenas fundições que exigem vazamento direto em múltiplos moldes menores. Sua flexibilidade é uma vantagem fundamental.

Principais Vantagens

O principal benefício é a portabilidade. Um único forno pode servir a numerosos moldes localizados longe da área do forno. Eles também são relativamente simples e têm um custo inicial mais baixo.

Principais Desvantagens

Este método apresenta o maior risco de segurança devido à necessidade de transportar manualmente um cadinho de metal fundido. Também resulta em uma significativa perda de calor à medida que o cadinho é removido da fonte de calor, o que pode afetar a qualidade do metal se o processo de vazamento for lento.

O Forno de Retirada: Operação Estacionária

Os fornos de retirada são projetados para aplicações onde é necessário um suprimento contínuo e pronto de metal fundido em uma estação central.

Como Funciona

O cadinho permanece estacionário dentro do forno, que mantém constantemente o metal na temperatura alvo. Os trabalhadores usam uma concha manual para "retirar" ou colher o metal fundido do cadinho e transferi-lo para moldes próximos.

Caso de Uso Principal

Este design é ideal para operações de fundição sob pressão onde as máquinas de fundição são dispostas ao redor do forno. Ele fornece um reservatório consistente de metal fundido para vazamentos repetidos e menores.

Principais Vantagens

A principal vantagem é a estabilidade da temperatura, pois o cadinho nunca sai do forno. Isso leva a um melhor controle metalúrgico. Também é mais seguro do que o método de levantamento, pois apenas uma pequena concha de metal é movida por vez.

Principais Desvantagens

O processo é intensivo em mão de obra e lento para vazar grandes fundições. Também há o risco de introduzir impurezas ou escória na concha a cada retirada, se não for feito com cuidado.

O Forno de Inclinação: Produção de Alto Volume

Os fornos de inclinação representam uma solução para vazar grandes quantidades de metal de forma rápida e segura.

Como Funciona

Todo o conjunto do forno e do cadinho é montado em um pivô. Um sistema mecânico ou hidráulico é usado para inclinar o forno, vazando o metal fundido diretamente de um bico em uma grande concha ou molde.

Caso de Uso Principal

Esses fornos são os cavalos de batalha de grandes fundições e instalações de produção que precisam vazar grandes moldes ou transferir volumes significativos de metal de forma eficiente.

Principais Vantagens

Os fornos de inclinação oferecem excelente velocidade, segurança e controle para vazamentos de grande volume. O mecanismo de inclinação mecânico minimiza o manuseio manual e os riscos associados.

Principais Desvantagens

Eles têm um custo inicial e complexidade mais altos em comparação com os outros tipos. Sua natureza estacionária também significa que são menos flexíveis para servir a moldes amplamente dispersos.

Compreendendo as Principais Trocas

A escolha de um forno exige o equilíbrio entre volume, segurança e eficiência operacional.

Velocidade vs. Consistência

Um forno de inclinação oferece a maior velocidade para vazamentos de grande volume. Um forno de retirada oferece a maior consistência para um processo contínuo. Um forno de levantamento é o mais flexível, mas geralmente o mais lento para o rendimento geral devido ao tempo de manuseio.

Segurança e Manuseio

O método de levantamento envolve o maior risco, exigindo que os operadores carreguem todo o volume de metal fundido. O método de retirada reduz esse risco ao valor de uma única concha. O forno de inclinação é inerentemente o mais seguro, pois mecaniza o vazamento de grandes volumes e minimiza a exposição do operador.

Qualidade do Metal e Controle de Temperatura

O forno de retirada oferece o melhor controle de temperatura, pois o banho de metal permanece aquecido. O forno de levantamento é o mais suscetível à perda rápida de temperatura durante a transferência, o que pode levar à solidificação prematura e defeitos de fundição. O forno de inclinação oferece um bom equilíbrio, minimizando o tempo de transferência para grandes vazamentos.

Escolhendo o Forno Certo para Sua Aplicação

Sua decisão final deve ser guiada por seus requisitos de produção específicos.

- Se seu foco principal é a fundição em pequena escala ou trabalho artístico: A flexibilidade e o baixo custo de um forno de levantamento o tornam a escolha ideal.

- Se seu foco principal é fornecer um processo contínuo como a fundição sob pressão: O forno de retirada fornece a fonte estável e pronta de metal fundido necessária para uma produção consistente.

- Se seu foco principal é a produção de alto volume e o vazamento de grandes moldes: O forno de inclinação oferece a eficiência, segurança e capacidade inigualáveis exigidas para o trabalho em escala industrial.

Compreender essas diferenças fundamentais garante que você selecione um forno que se alinhe com seus objetivos de produção, padrões de segurança e eficiência operacional.

Tabela Resumo:

| Tipo de Forno | Caso de Uso Principal | Principal Vantagem | Principal Desvantagem |

|---|---|---|---|

| Levantamento | Hobbistas, pequenas fundições, múltiplos moldes pequenos | Portabilidade e flexibilidade | Maior risco de segurança e perda de calor |

| Retirada | Fundição sob pressão, operações de processo contínuo | Excelente estabilidade e controle de temperatura | Intensivo em mão de obra para grandes volumes |

| Inclinação | Grandes fundições, produção de alto volume | Vazamento rápido e seguro de grandes quantidades | Custo inicial e complexidade mais altos |

Pronto para Otimizar Seu Processo de Fundição de Metais?

Escolher o forno certo é fundamental para o seu volume de produção, segurança e qualidade do produto final. Na KINTEK, entendemos que cada operação tem requisitos únicos.

Por que fazer parceria com a KINTEK?

- Soluções Especializadas: Seja a flexibilidade de um forno de levantamento, a consistência de um sistema de retirada ou a capacidade de alto volume de um forno de inclinação, temos a solução certa.

- Personalização Profunda: Aproveitando nossa excepcional P&D e fabricação interna, adaptamos nossas avançadas soluções de fornos de alta temperatura — incluindo fornos Mufla, Tubo e Rotativos — para atender precisamente às suas necessidades experimentais e de produção.

- Desempenho Comprovado: Nossos Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD são confiáveis por diversos laboratórios e fundições em todo o mundo por sua confiabilidade e precisão.

Vamos construir o forno perfeito para sua aplicação. Entre em contato com nossos especialistas hoje para uma consulta personalizada e descubra como a KINTEK pode aumentar sua eficiência e segurança operacional.

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- De que materiais são tipicamente construídos os fornos tubulares rotativos? Escolha o Tubo Certo para o Seu Processo

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- Quais são os principais componentes de um forno tubular rotativo? Peças Essenciais para Aquecimento Uniforme

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade

- Quais são as vantagens de um forno tubular rotativo? Alcance Uniformidade e Eficiência Superiores no Processamento de Materiais