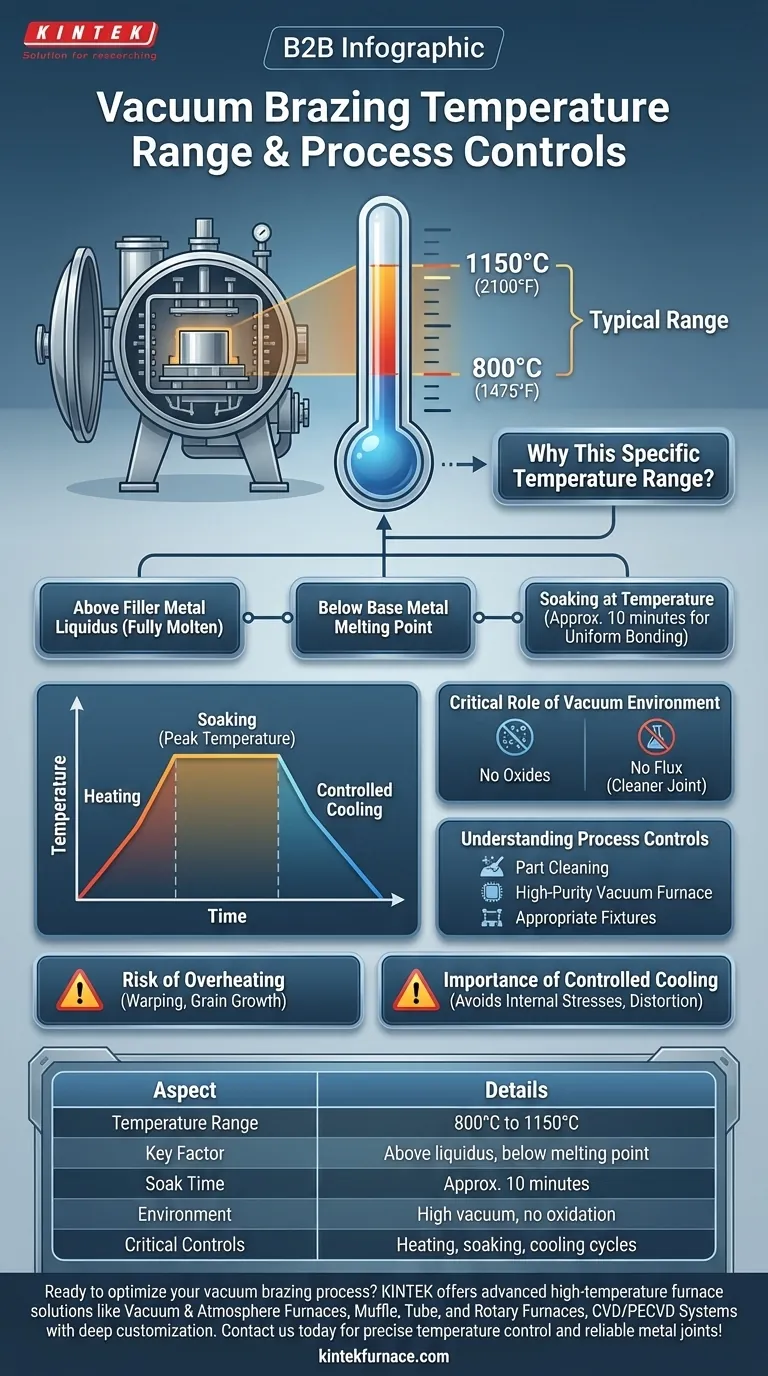

Na brasagem a vácuo, o processo é tipicamente conduzido dentro de uma faixa de temperatura de 800°C a 1150°C (aproximadamente 1475°F a 2100°F). Esta temperatura é cuidadosamente selecionada para estar acima do ponto de liquidus do metal de adição para brasagem—a temperatura na qual ele se torna totalmente líquido—mas abaixo do ponto de fusão dos componentes que estão sendo unidos. O conjunto é mantido nesta temperatura máxima, uma etapa conhecida como "encharcamento" (soaking), por uma curta duração, muitas vezes cerca de 10 minutos, antes de passar por um ciclo de resfriamento controlado.

A temperatura específica não é um número isolado; é o pico de um ciclo térmico precisamente controlado. O sucesso da brasagem a vácuo depende da gestão de todo o perfil—aquecimento, encharcamento e resfriamento—dentro de um ambiente de alto vácuo para obter uma ligação metalúrgica pura e livre de fluxo.

Por Que Esta Faixa de Temperatura Específica?

A seleção da temperatura de brasagem é uma decisão de engenharia crítica ditada pelos materiais envolvidos. É um equilíbrio cuidadoso para garantir que o metal de adição flua corretamente sem danificar os materiais base.

O Papel do Metal de Adição

O fator principal que determina a temperatura de brasagem é a liga do metal de adição. Cada liga tem uma faixa de fusão específica, e a temperatura do processo deve ser alta o suficiente para que ela se torne totalmente líquida e flua livremente para a junta.

As Temperaturas 'Liquidus' e 'Solidus'

As ligas de brasagem não derretem em um único ponto. Elas derretem em uma faixa definida pelo solidus (quando a fusão começa) e liquidus (quando está totalmente fundida). A temperatura de brasagem deve ser definida acima da temperatura liquidus para garantir que a liga tenha a baixa viscosidade necessária para a ação capilar.

Encharcamento na Temperatura

Uma vez atingida a temperatura máxima, ela é mantida constante por um período definido. Este "encharcamento" (soaking) garante que todo o conjunto atinja uma temperatura uniforme e proporciona tempo suficiente para que o metal de adição fundido penetre completamente na junta, criando uma ligação forte e contínua.

O Papel Crítico do Ambiente de Vácuo

Realizar este processo em vácuo é o que distingue a brasagem a vácuo. A temperatura só é eficaz porque a atmosfera foi removida.

Prevenindo a Oxidação

O alto vácuo (a ausência de oxigênio e outros gases reativos) impede a formação de óxidos nas superfícies tanto dos metais base quanto do metal de adição. Os óxidos agem como uma barreira que, de outra forma, impediria o metal de adição de molhar e se ligar aos materiais base.

Eliminando a Necessidade de Fluxo

Na brasagem convencional, um fluxo químico é usado para remover óxidos. A brasagem a vácuo atinge o mesmo objetivo através de um ambiente limpo, resultando em uma junta mais limpa sem risco de aprisionamento de fluxo, o que pode causar corrosão e pontos fracos.

Compreendendo os Controles do Processo

Atingir a temperatura certa é apenas uma parte de uma operação de brasagem a vácuo bem-sucedida. Todo o processo deve ser meticulosamente controlado.

É Mais do Que Apenas Temperatura

O sucesso depende de uma cadeia de variáveis controladas. Isso inclui a limpeza escrupulosa das peças antes da montagem, o uso de um forno a vácuo de alta pureza e o design de dispositivos apropriados para manter as peças alinhadas durante o ciclo térmico.

O Risco de Superaquecimento

Exceder a temperatura necessária pode ser prejudicial. Pode fazer com que os metais base deformem, cedam ou sofram crescimento de grão, o que degrada suas propriedades mecânicas. Em casos extremos, pode até levar ao derretimento não intencional dos materiais parentes.

A Importância do Resfriamento Controlado

A taxa de resfriamento após o encharcamento é tão crítica quanto o aquecimento. Uma taxa de resfriamento descontrolada ou excessivamente rápida pode introduzir tensões internas, distorção ou criar fases metalúrgicas frágeis na junta, comprometendo sua integridade.

Fazendo a Escolha Certa para o Seu Objetivo

Para especificar corretamente um processo de brasagem a vácuo, você deve considerar a relação entre os materiais, o design da junta e a aplicação final.

- Se o seu foco principal é a seleção de materiais: Certifique-se de que a temperatura liquidus do metal de adição esteja bem abaixo do ponto de fusão ou da temperatura de tratamento térmico de seus materiais base.

- Se o seu foco principal é a resistência e confiabilidade da junta: Enfatize os controles do processo, especificando padrões de limpeza rigorosos e um ciclo térmico bem definido, incluindo tempo de encharcamento e uma taxa de resfriamento controlada.

- Se o seu foco principal é o design para fabricação: Projete a junta com folgas otimizadas para as características de fluxo do metal de adição escolhido na temperatura de brasagem especificada.

Dominar a brasagem a vácuo é dominar todo o processo térmico, não apenas atingir uma temperatura alvo.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 800°C a 1150°C (aprox. 1475°F a 2100°F) |

| Fator Chave | Acima do liquidus do metal de adição, abaixo do ponto de fusão do metal base |

| Tempo de Encharcamento | Tipicamente cerca de 10 minutos para ligação uniforme |

| Ambiente | Alto vácuo para prevenir oxidação e eliminar fluxo |

| Controles Críticos | Ciclos de aquecimento, encharcamento e resfriamento controlado |

Pronto para otimizar seu processo de brasagem a vácuo? Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos produtos como Fornos a Vácuo e Atmosfera, Muflas, Tubos e Fornos Rotativos, bem como Sistemas CVD/PECVD, todos com profundas capacidades de personalização para atender aos seus requisitos experimentais específicos. Seja na indústria aeroespacial, automotiva ou pesquisa, nossa experiência garante juntas metálicas fortes e confiáveis com controle preciso da temperatura. Entre em contato hoje mesmo para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados