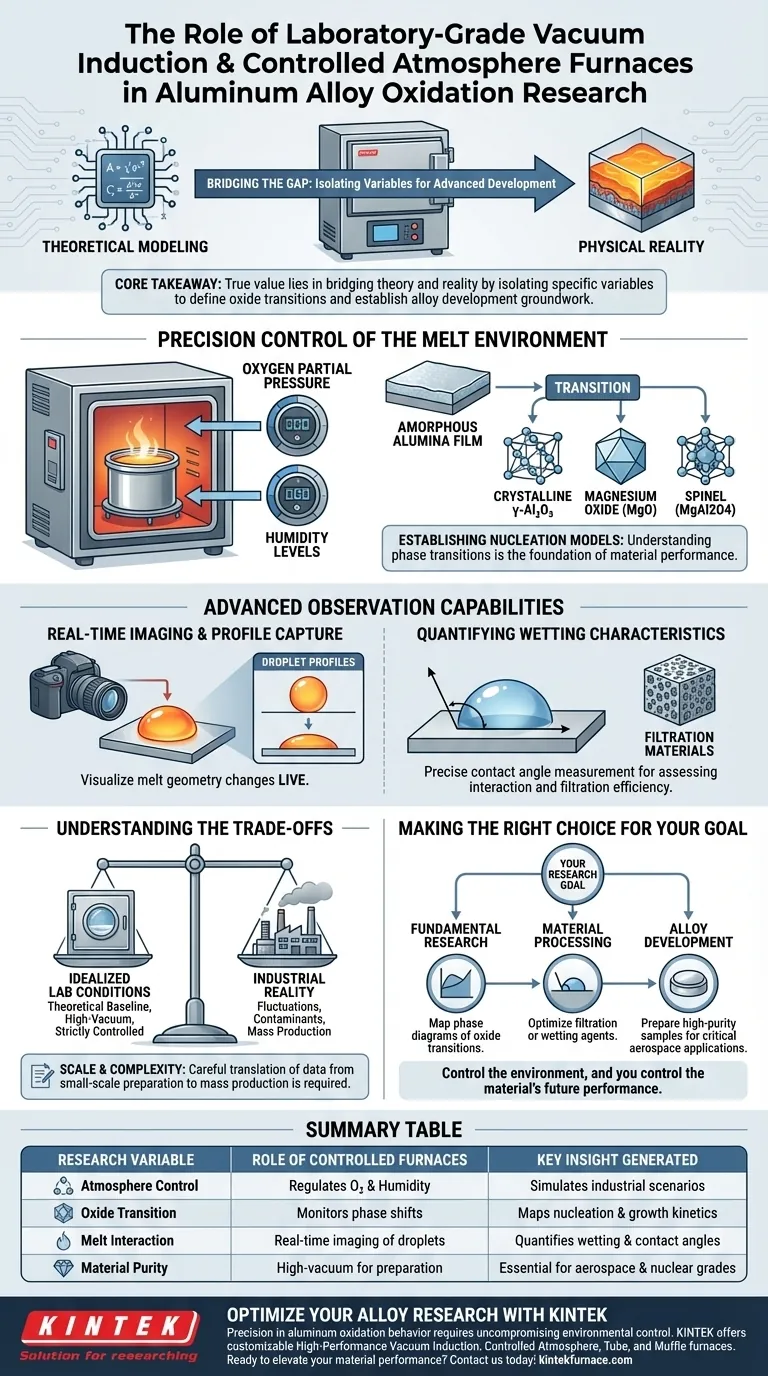

Fornos de indução a vácuo e de atmosfera controlada de grau laboratorial servem como as principais ferramentas para regular precisamente o ambiente circundante do alumínio fundido. Ao permitir o controle exato da pressão parcial de oxigênio e da umidade, esses sistemas permitem que os pesquisadores simulem diversas condições de produção para observar como os filmes de óxido iniciam, crescem e se transformam.

Ponto Principal O verdadeiro valor desses fornos reside em sua capacidade de preencher a lacuna entre a modelagem teórica e a realidade física. Eles permitem o isolamento de variáveis específicas — como umidade ou composição gasosa — para determinar como os filmes amorfos iniciais se transformam em estruturas cristalinas complexas, estabelecendo a base para o desenvolvimento avançado de ligas.

Controle de Precisão do Ambiente de Fusão

Simulando Condições de Produção

Em ambientes padrão, a oxidação do alumínio é caótica e difícil de medir. Fornos a vácuo e de atmosfera controlada resolvem isso permitindo que você defina a exata pressão parcial de oxigênio e os níveis de umidade acima da fusão.

Essa capacidade é essencial para replicar cenários industriais específicos em um ambiente laboratorial controlado. Transforma observações anedóticas em dados científicos repetíveis.

Rastreando Transições de Filmes de Óxido

A principal aplicação de pesquisa é o estudo da evolução do próprio filme de óxido.

Você pode observar como um filme inicial de alumina amorfa se transforma ao longo do tempo. Pesquisadores usam esses ambientes controlados para identificar as condições exatas necessárias para a transição para gama-alumina ($\gamma$-Al2O3) cristalina, óxido de magnésio (MgO) ou espinélio (MgAl2O4).

Estabelecendo Modelos de Nucleação

Compreender essas transições de fase não é apenas um exercício acadêmico; é a base do desempenho do material.

Ao caracterizar esses filmes de óxido, os pesquisadores podem estabelecer modelos experimentais para usar óxidos naturais como substratos de nucleação. Isso leva a uma melhor compreensão de como os compostos intermetálicos se formam e interagem dentro da liga.

Capacidades Avançadas de Observação

Captura de Imagens e Perfis em Tempo Real

Além do controle atmosférico, esses fornos são frequentemente equipados com sistemas de imagem de alta resolução.

Isso permite a captura em tempo real de perfis de gotas à medida que a liga derrete em um substrato cerâmico. Você pode visualizar as mudanças na geometria da fusão à medida que acontecem, em vez de depender apenas de análises post-mortem.

Quantificando Características de Molhabilidade

As capacidades de imagem permitem a medição precisa de ângulos de contato.

Esses dados são críticos para avaliar as características de molhabilidade do material. Por exemplo, permite que os pesquisadores avaliem como o alumínio fundido interage com materiais de filtração, como o óxido de manganês, o que é vital para a eficiência da filtração industrial.

Compreendendo os Compromissos

Condições Idealizadas vs. Realidade Industrial

Embora esses fornos ofereçam precisão, eles criam um ambiente "perfeito" que raramente existe em uma linha de produção.

Os dados coletados sob alto vácuo ou condições estritamente controladas de gás inerte representam uma linha de base teórica. Você deve levar em consideração o fato de que a fundição no mundo real envolve flutuações e contaminantes que um forno de laboratório pode excluir intencionalmente.

Escala e Complexidade

Esses sistemas são geralmente projetados para preparação de amostras em pequena escala.

Embora sejam excelentes para desenvolver ligas especiais para campos exigentes como as indústrias aeroespacial e nuclear, a escalabilidade desses parâmetros de oxidação precisos para produção em massa requer uma tradução cuidadosa dos dados.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade desses fornos, alinhe suas capacidades com seus objetivos de pesquisa específicos:

- Se o seu foco principal for Pesquisa Fundamental: Utilize os controles precisos de oxigênio e umidade para mapear os diagramas de fase das transições de óxido (amorfo para cristalino).

- Se o seu foco principal for Processamento de Materiais: Aproveite a imagem de alta resolução para medir ângulos de contato e otimizar agentes de molhabilidade ou filtração.

- Se o seu foco principal for Desenvolvimento de Ligas: Use condições de vácuo de alta temperatura para preparar amostras de alta pureza para testes em aplicações críticas como a aeroespacial.

Controle o ambiente e você controla o desempenho futuro do material.

Tabela Resumo:

| Variável de Pesquisa | Papel dos Fornos Controlados | Insight Chave Gerado |

|---|---|---|

| Controle Atmosférico | Regula a pressão parcial de oxigênio e a umidade | Simula cenários de produção industrial |

| Transição de Óxido | Monitora mudanças de fase de amorfo para cristalino ($\gamma$-Al2O3) | Mapeia a cinética de nucleação e crescimento |

| Interação de Fusão | Imagem em tempo real de perfis de gotas em substratos | Quantifica molhabilidade e ângulos de contato |

| Pureza do Material | Ambiente de alto vácuo para preparação de ligas | Essencial para graus aeroespaciais e nucleares |

Otimize Sua Pesquisa de Ligas com a KINTEK

A precisão no comportamento de oxidação do alumínio requer um controle ambiental intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de alto desempenho de Indução a Vácuo, Atmosfera Controlada, Tubulares e Mufla — todos personalizáveis para atender às suas necessidades laboratoriais exclusivas. Se você está modelando transições de fase ou desenvolvendo materiais aeroespaciais de alta pureza, nossos sistemas fornecem a estabilidade e a precisão que seus dados merecem.

Pronto para elevar o desempenho do seu material? Entre em contato conosco hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens de usar um forno VIM para controlar a pressão residual de oxigênio? Alcançar Uniformidade Superior do Metal

- Quais são as vantagens do aquecimento por indução? Obtenha Aquecimento Industrial Rápido, Preciso e Eficiente

- Qual é a função principal de um forno de Lingotamento por Indução a Vácuo (VIM)? Preparação Mestra de Aço de Alto Manganês

- Qual é a função de um Forno de Arco a Vácuo? Domine a Síntese de Ligas de Alta Entropia com Precisão

- Qual é o papel de um forno de arco a vácuo na síntese de RHEA TixNbMoTaW? Etapas chave para a preparação de ligas refratárias

- Que avanços futuros são esperados na tecnologia IGBT para fusão por indução? Maior Densidade de Potência e Controle Inteligente

- Como a indução eletromagnética contribui para o processo de aquecimento em um forno de fusão por indução? Alcance Eficiência Superior na Fusão de Metais

- Como os fornos de fusão por indução IGBT se comparam aos sistemas de fusão tradicionais? Um Salto Geracional na Tecnologia de Fusão