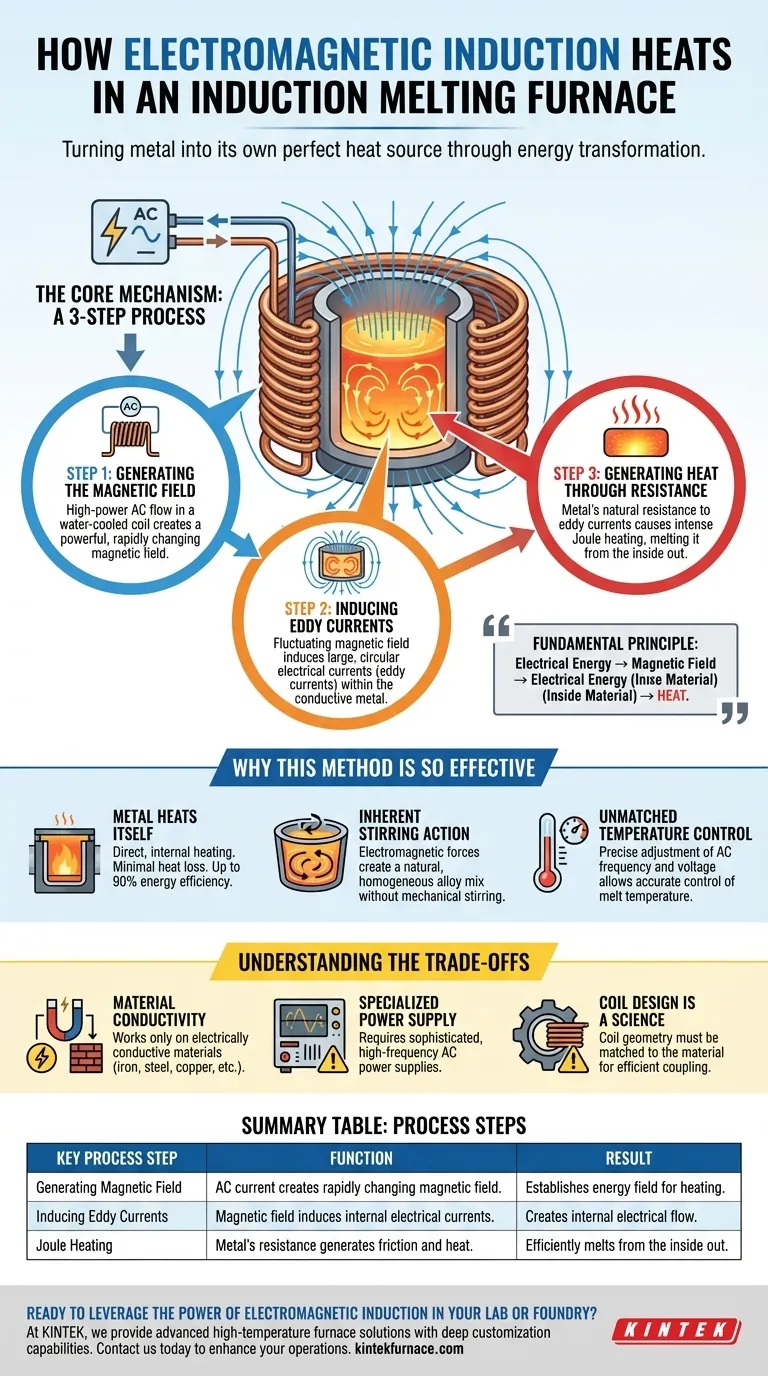

Em sua essência, um forno de fusão por indução utiliza a indução eletromagnética para transformar o metal a ser fundido em sua própria fonte de calor. Uma corrente alternada (CA) em uma bobina de cobre gera um campo magnético poderoso e em rápida mudança, que por sua vez cria grandes correntes elétricas, conhecidas como correntes parasitas, diretamente dentro do metal condutor. A resistência natural do metal a essas correntes gera calor intenso, fazendo com que ele derreta de dentro para fora.

O princípio fundamental é a transformação: a energia elétrica é convertida em um campo magnético, que é então convertido de volta em energia elétrica dentro do material alvo, onde finalmente se torna calor. Este método de aquecimento direto e sem contato é o que torna os fornos de indução excepcionalmente eficientes e controláveis.

O Mecanismo Central do Aquecimento por Indução

Para entender o processo, é melhor dividi-lo em três etapas físicas distintas. Cada etapa é uma conversão de energia de uma forma para outra.

Etapa 1: Geração do Campo Magnético

Um forno de indução começa com uma fonte de alimentação CA de alta potência conectada a uma grande bobina de cobre resfriada a água. Esta bobina é tipicamente enrolada em torno de um cadinho contendo a carga de metal.

Quando a CA flui através desta bobina, ela gera um campo magnético poderoso e dinâmico que constantemente e rapidamente muda sua polaridade e intensidade. O design da bobina é crítico para concentrar este campo magnético dentro do material alvo.

Etapa 2: Indução de Correntes Parasitas

Este campo magnético flutuante penetra no metal eletricamente condutor dentro do cadinho. De acordo com a Lei de Indução de Faraday, um campo magnético em mudança induzirá uma corrente elétrica em qualquer condutor colocado dentro dele.

Essas correntes induzidas são chamadas de correntes parasitas. Elas são laços circulares de corrente elétrica que se formam inteiramente dentro da massa do metal, espelhando a forma da bobina externa.

Etapa 3: Geração de Calor por Resistência

Todos os materiais condutores possuem algum nível de resistência elétrica. À medida que as grandes correntes parasitas são forçadas a fluir através do metal, elas encontram essa resistência.

Essa oposição ao fluxo de eletricidade gera uma fricção imensa em nível molecular, um fenômeno conhecido como aquecimento Joule. Essa fricção é convertida diretamente em energia térmica, elevando rapidamente a temperatura do metal além de seu ponto de fusão.

Por Que Este Método é Tão Eficaz

A elegância do aquecimento por indução reside não apenas em sua capacidade de gerar calor, mas nas características únicas do processo. Isso o separa dos fornos tradicionais a combustível ou a arco.

O Metal Se Aquece

Ao contrário dos fornos convencionais que aquecem uma câmara e dependem de radiação ou convecção para transferir calor para o material, um forno de indução aquece o material diretamente. Os componentes do forno, como o cadinho e a bobina, permanecem relativamente frios. Isso minimiza a perda de calor e aumenta drasticamente a eficiência energética, frequentemente atingindo até 90%.

Ação de Agitação Inerente

Os poderosos campos magnéticos e correntes parasitas criam um efeito de agitação natural dentro do metal fundido. Essa agitação eletromagnética garante uma mistura de liga mais homogênea e consistente sem a necessidade de equipamentos mecânicos, melhorando a qualidade final do material fundido.

Controle de Temperatura Inigualável

A quantidade de calor gerada é diretamente proporcional à potência fornecida à bobina. Ao ajustar precisamente a frequência e a voltagem da fonte de alimentação CA, os operadores podem controlar a temperatura da fusão com incrível precisão. Isso evita o superaquecimento e a perda de valiosos elementos de liga.

Compreendendo as Desvantagens

Embora poderoso, o método de indução possui requisitos e limitações específicos que são críticos para entender para uma aplicação adequada.

A Limitação Primária: Condutividade do Material

O aquecimento por indução funciona apenas em materiais eletricamente condutores. Metais como ferro, aço, cobre e alumínio são ideais. Materiais não condutores como cerâmicas ou plásticos não podem ser aquecidos diretamente por este método. Para fundi-los, um cadinho condutor (como grafite) deve ser usado, que é então aquecido por indução e transfere seu calor para o material não condutor dentro.

A Necessidade de uma Fonte de Alimentação Especializada

Fornos de indução não podem simplesmente ser conectados a uma tomada de parede padrão. Eles exigem fontes de alimentação sofisticadas e de alta potência que podem fornecer corrente alternada de alta frequência precisamente controlada. Este equipamento representa uma parte significativa do custo e da complexidade do forno.

O Design da Bobina é uma Ciência

A eficiência de todo o sistema depende muito da geometria da bobina de indução. A bobina deve ser cuidadosamente projetada e combinada com o tamanho, forma e tipo de material a ser fundido para garantir que o campo magnético seja acoplado de forma eficaz. Uma bobina projetada incorretamente desperdiçará energia e resultará em baixo desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios do aquecimento por indução permite que você aproveite seus benefícios para objetivos operacionais específicos.

- Se o seu foco principal é a eficiência do processo: O mecanismo de aquecimento direto e interno da indução oferece a maior taxa de conversão de energia possível, reduzindo drasticamente a energia desperdiçada em comparação com os fornos a combustível.

- Se o seu foco principal é a qualidade do material: A agitação eletromagnética e o controle preciso de temperatura garantem uma fusão altamente homogênea e evitam a perda de elementos de liga críticos.

- Se o seu foco principal é a segurança no local de trabalho e o impacto ambiental: A indução é um processo limpo, sem subprodutos de combustão, levando a uma melhor qualidade do ar e uma redução significativa nas emissões de carbono.

Ao transformar o material em sua própria fonte de calor perfeita, a indução eletromagnética oferece um nível de controle e eficiência que outras tecnologias de aquecimento não conseguem igualar.

Tabela Resumo:

| Etapa Chave do Processo | Função | Resultado |

|---|---|---|

| Geração do Campo Magnético | Corrente CA em uma bobina de cobre cria um campo magnético em rápida mudança. | Estabelece o campo de energia para aquecimento. |

| Indução de Correntes Parasitas | O campo magnético induz correntes elétricas circulares (correntes parasitas) dentro do metal condutor. | Cria fluxo elétrico interno dentro do próprio material. |

| Aquecimento Joule | A resistência do metal às correntes parasitas gera fricção e calor intensos. | Derrete eficientemente o metal de dentro para fora. |

Pronto para aproveitar o poder da indução eletromagnética em seu laboratório ou fundição?

Na KINTEK, aproveitamos nossa excepcional P&D e capacidades de fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Fusão por Indução, Fornos Mufla, Fornos Tubulares e Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas.

Seja seu foco na eficiência do processo, qualidade do material ou segurança no local de trabalho, nossa equipe pode projetar um sistema que transforme seus materiais condutores em sua própria fonte de calor perfeita. Entre em contato conosco hoje para discutir como nossa tecnologia de aquecimento por indução pode aprimorar suas operações.

Entre em contato com nossos especialistas para encontrar sua solução

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores