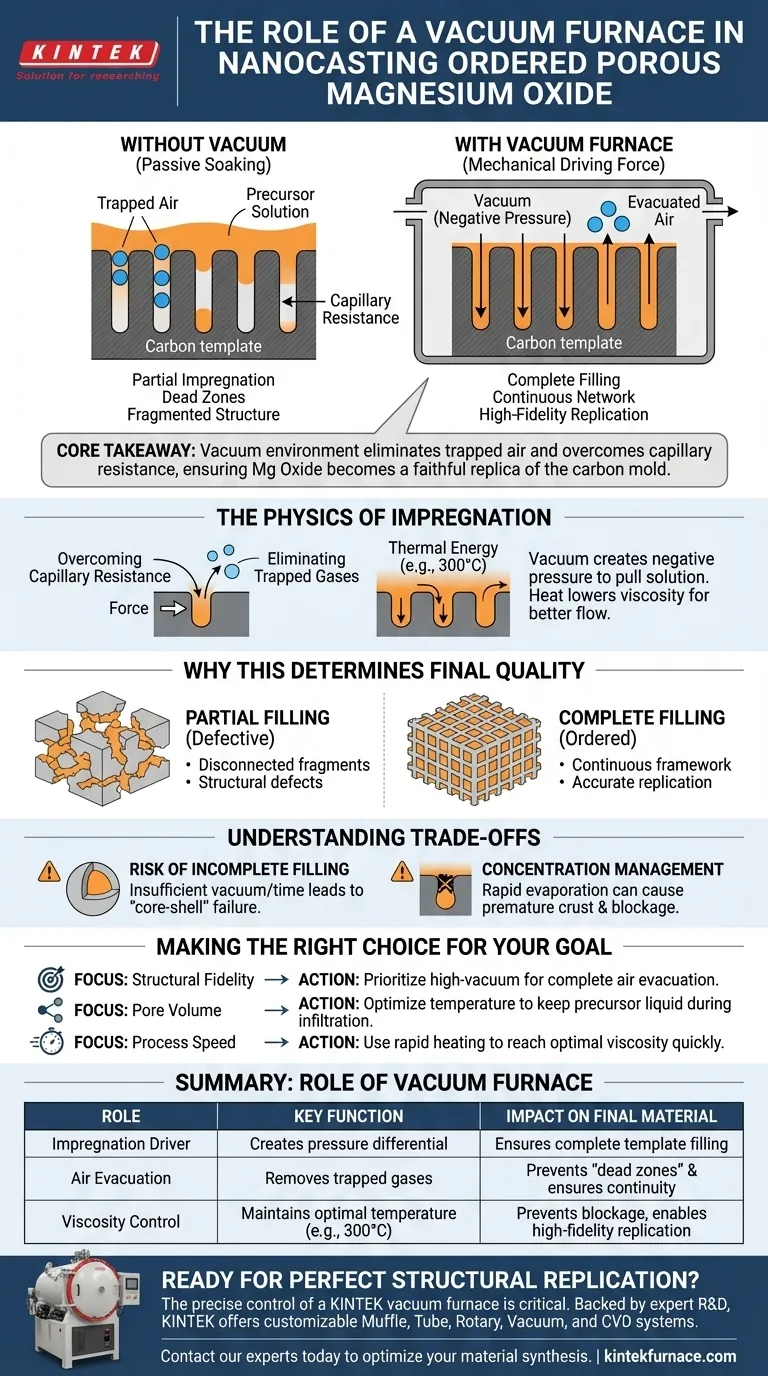

A principal função de um forno a vácuo ou estufa a vácuo no nanocasting de óxido de magnésio é atuar como uma força motriz mecânica durante o estágio de impregnação. Ao criar um diferencial de pressão, ele força a solução precursora de nitrato de magnésio a penetrar nos vazios microscópicos do molde de carbono, uma tarefa que a imersão passiva não consegue realizar de forma eficaz.

Ponto Principal A obtenção de uma estrutura altamente ordenada depende inteiramente de quão bem o precursor preenche o molde. O ambiente a vácuo elimina o ar aprisionado e supera a resistência capilar, garantindo que o óxido de magnésio se torne uma réplica estrutural fiel do molde de carbono.

A Física da Impregnação a Vácuo

Superando a Resistência Capilar

No nanocasting, o molde de carbono contém poros com diâmetros de apenas nanômetros. Nessa escala, a resistência capilar é uma barreira significativa.

Sem força externa, a tensão superficial impede que o precursor líquido entre nesses minúsculos espaços. O vácuo cria um ambiente de pressão negativa que puxa fisicamente a solução para a estrutura interna profunda do carbono.

Eliminando Gases Aprisionados

Os poros de um molde de carbono seco são naturalmente preenchidos com ar. Se você simplesmente despejar uma solução sobre o molde, esse ar ficará aprisionado, criando "zonas mortas" onde o líquido não consegue alcançar.

Operando sob vácuo, você evacua ativamente o ar de dentro dos poros. Isso remove a contrapressão que, de outra forma, repeliria o líquido, abrindo caminho para que o nitrato de magnésio ocupe 100% do volume disponível.

O Papel da Energia Térmica

O processo geralmente envolve a manutenção de temperaturas específicas, como 300°C, sob vácuo.

Essa temperatura elevada reduz a viscosidade da solução precursora. Quando combinada com o vácuo, essa energia térmica aumenta a mobilidade dos íons, permitindo que eles fluam mais livremente para a intrincada rede de poros antes que a solidificação ocorra.

Por Que Isso Determina a Qualidade Final

Garantindo a Continuidade Estrutural

O objetivo do nanocasting é criar um material poroso "ordenado". Essa ordem requer uma estrutura contínua.

Se a impregnação for parcial, o óxido de magnésio resultante consistirá em fragmentos desconectados em vez de uma estrutura coesa. O vácuo garante que o precursor forme uma rede contínua dentro do molde.

Replicação Precisa do Molde

O óxido de magnésio final destina-se a ser uma imagem inversa do molde de carbono.

Qualquer vazio no molde que permaneça sem preenchimento resulta em um defeito no produto final. O forno a vácuo garante a replicação de alta fidelidade, garantindo que a área de superfície específica e a arquitetura de poros do óxido de magnésio correspondam ao design do molde de carbono.

Compreendendo as Compensações

O Risco de Preenchimento Incompleto

Embora o vácuo ajude, ele não é uma varinha mágica. Se a pressão do vácuo for insuficiente, ou se o tempo em temperatura for muito curto, o centro das partículas do molde pode permanecer seco.

Isso leva a uma falha de "núcleo-casca", onde apenas a superfície externa do material é ordenada, enquanto o interior colapsa durante a etapa de remoção do molde.

Gerenciamento de Concentração

O uso de vácuo em altas temperaturas (como 300°C) promove a rápida evaporação ou decomposição dos componentes da solução.

Se o solvente evaporar muito rapidamente antes que os poros sejam preenchidos, o precursor pode precipitar nas bocas dos poros, bloqueando-os. Isso cria uma crosta que impede uma maior infiltração, arruinando a estrutura interna.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu óxido de magnésio poroso ordenado, adapte sua abordagem às suas necessidades específicas:

- Se o seu foco principal é a Fidelidade Estrutural: Priorize um alto nível de vácuo para garantir que cada vazio em nanoescala seja evacuado de ar antes de introduzir o precursor.

- Se o seu foco principal é o Volume de Poros: Garanta que a temperatura seja otimizada para manter o precursor estritamente na fase líquida durante a infiltração para evitar bloqueios prematuros.

- Se o seu foco principal é a Velocidade do Processo: Use um forno a vácuo com capacidades de aquecimento rápido para atingir rapidamente o ponto de viscosidade ideal para o precursor.

A etapa de vácuo não é apenas uma fase de secagem; é o arquiteto da estrutura interna final do seu material.

Tabela Resumo:

| Papel do Forno a Vácuo | Função Principal | Impacto no Material Final |

|---|---|---|

| Impulsionador de Impregnação | Cria diferencial de pressão para forçar o precursor em nano-poros | Garante o preenchimento completo do molde de carbono |

| Evacuação de Ar | Remove gases aprisionados dos poros do molde | Previne "zonas mortas" e garante a continuidade estrutural |

| Controle de Viscosidade | Mantém temperatura ideal (por exemplo, 300°C) para fluxo do precursor | Previne bloqueios prematuros e permite replicação de alta fidelidade |

Pronto para alcançar a replicação estrutural perfeita em seu processo de nanocasting?

O controle preciso oferecido por um forno a vácuo KINTEK é fundamental para impulsionar a infiltração de precursores e eliminar defeitos em materiais porosos ordenados como o óxido de magnésio. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas de nanocasting.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno KINTEK pode otimizar a síntese do seu material para fidelidade estrutural e volume de poros superiores.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Quais são os dois tipos de fornos a vácuo baseados na forma de aquecimento? Escolha o Projeto Certo para o Seu Laboratório

- Como o tratamento térmico a vácuo beneficia os materiais magnéticos? Aumente a pureza e o desempenho para resultados superiores

- Quais são os componentes principais de um sistema de vácuo para tratamento térmico? Alcance Resultados Metalúrgicos Superiores

- Como funciona um forno de sinterização por descarga de plasma? Desbloqueie o processamento rápido e de alta temperatura de materiais

- Quais são as principais características de design de um forno a vácuo? Otimize Seu Processamento de Materiais em Alta Temperatura

- Quais vantagens técnicas os fornos de secagem a vácuo oferecem para o NH2-MIL-125? Preserve a Integridade do MOF com Secagem de Precisão

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Como o resfriamento rápido (têmpera) pode beneficiar o processo em um forno a vácuo? Aumente a Eficiência e as Propriedades do Material