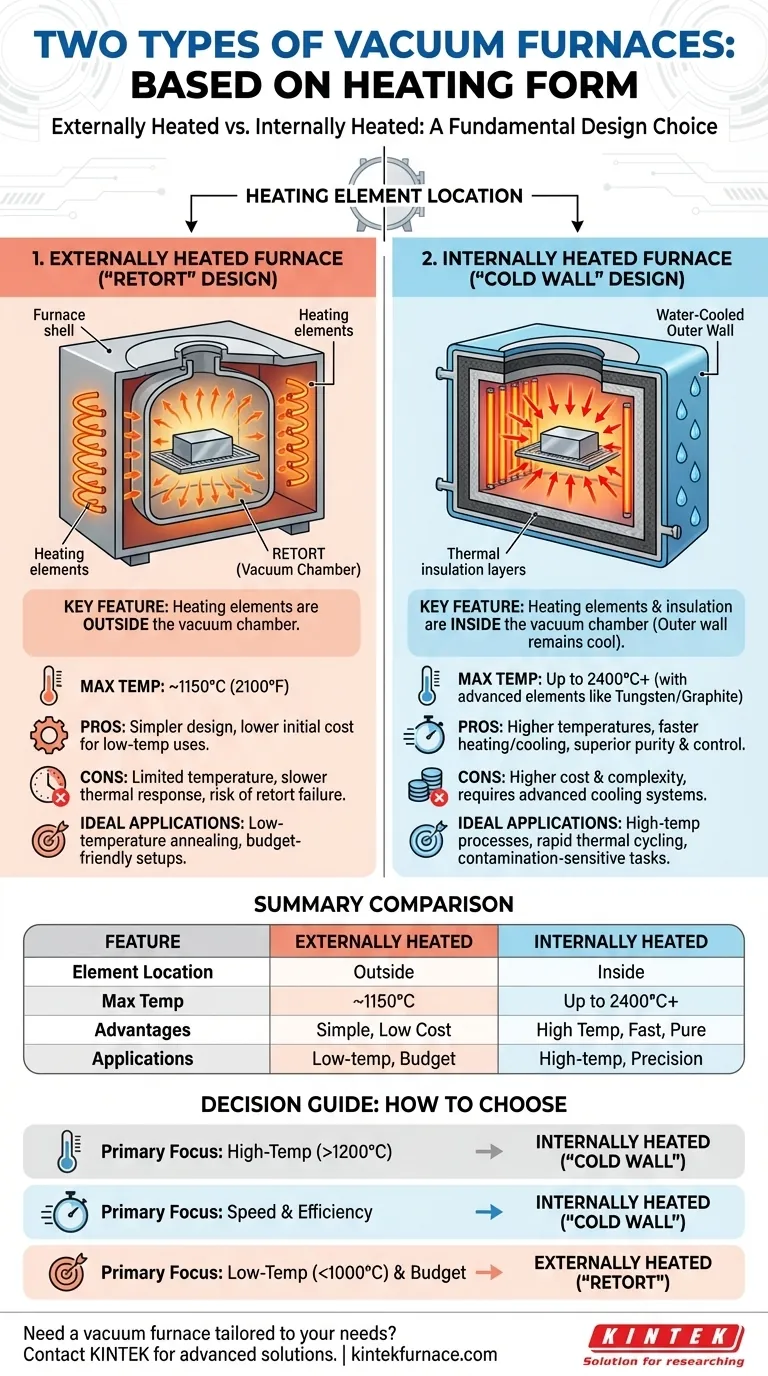

Em termos de projeto fundamental de aquecimento, os fornos a vácuo são classificados em dois tipos principais: aquecidos externamente e aquecidos internamente. Em um forno aquecido externamente, os elementos de aquecimento ficam fora da câmara de vácuo, enquanto em um forno aquecido internamente, os elementos estão localizados diretamente dentro do ambiente selado a vácuo.

Embora ambos os projetos existam, a escolha entre eles é uma decisão de engenharia crítica que determina os limites de temperatura, a eficiência e o custo de um forno. Aplicações modernas de alto desempenho dependem esmagadoramente da arquitetura aquecida internamente, ou de "parede fria".

As Duas Arquiteturas Centrais de Aquecimento

A localização dos elementos de aquecimento em relação à câmara de vácuo é a diferença de projeto mais fundamental em um forno a vácuo. Esta única escolha tem efeitos em cascata sobre as capacidades e limitações do forno.

Fornos Aquecidos Externamente (O Projeto "Retorta")

Neste projeto, a peça a ser processada é colocada dentro de um vaso selado, frequentemente chamado de retorta. Este vaso inteiro é então colocado dentro de um forno maior onde os elementos de aquecimento na parte externa aquecem as paredes da retorta, que por sua vez irradiam calor para a peça interna.

Este método é mecanicamente simples, mas sofre de uma limitação significativa: o material da retorta em si deve suportar tanto a alta temperatura quanto a pressão atmosférica externa, mantendo um selo de vácuo. Isso limita severamente a temperatura máxima de operação, tipicamente a cerca de 1150°C (2100°F).

Fornos Aquecidos Internamente (O Projeto "Parede Fria")

Este é o projeto preferido e mais comum para fornos a vácuo modernos. Os elementos de aquecimento e o isolamento térmico são colocados dentro da câmara de vácuo juntamente com a carga de trabalho.

A parede externa do vaso é mantida fria, geralmente com um circuito de resfriamento a água, razão pela qual é chamado de projeto de "parede fria". Como a parede externa fria não é exposta a altas temperaturas, ela pode facilmente manter sua resistência estrutural e a integridade do selo de vácuo.

Por Que o Aquecimento Interno Domina os Fornos Modernos

A mudança para projetos aquecidos internamente é impulsionada pela demanda por temperaturas mais altas e maior controle de processo. A abordagem de "parede fria" resolve as limitações centrais do método de aquecimento externo.

Desbloqueando Temperaturas Mais Altas

Esta é a principal vantagem. Como a parede da câmara estrutural permanece fria, o único limite térmico são os próprios elementos de aquecimento e isolamento.

O uso de materiais como molibdênio permite temperaturas de até 1600°C. Fornos avançados que utilizam elementos de aquecimento de grafite ou tungstênio podem rotineiramente exceder 2400°C, possibilitando processos que são impossíveis com aquecimento externo.

Resposta Térmica Mais Rápida

Com os elementos de aquecimento dentro da câmara, a energia é transferida diretamente para a carga de trabalho por radiação. Isso é muito mais eficiente e rápido do que aquecer indiretamente uma parede maciça de retorta.

Da mesma forma, o resfriamento pode ser acelerado pela introdução de um gás inerte na câmara, que é então circulado por um ventilador sobre a carga quente e resfriado pela "parede fria".

Pureza e Controle Superiores

Ao manter as paredes da câmara frias, você minimiza o risco de "desgaseificação" — a liberação de moléculas presas do aço da própria câmara. Isso resulta em um ambiente de vácuo mais limpo e menor potencial de contaminação das peças em processamento.

Entendendo as Compensações

Embora o forno aquecido internamente seja superior em desempenho, ele traz consigo seu próprio conjunto de considerações. Nenhum projeto único é perfeito para todos os cenários possíveis.

Custo e Complexidade

Um forno de "parede fria" é uma máquina mais complexa. Requer sistemas sofisticados de resfriamento a água, elementos de aquecimento especializados de alta temperatura que possam operar a vácuo e pacotes de isolamento de múltiplas camadas feitos de materiais como feltro de grafite. Essa complexidade aumenta tanto o preço inicial de compra quanto os custos de manutenção.

O Nicho para Aquecimento Externo

Para aplicações de temperatura mais baixa, como têmpera ou recozimento de certas ligas, onde as temperaturas não excedem algumas centenas de graus, um forno aquecido externamente pode ser uma solução perfeitamente adequada e mais econômica. Sua simplicidade torna-se uma vantagem quando o desempenho extremo não é necessário.

Como Aplicar Este Conhecimento

Entender essa diferença fundamental de projeto ajuda você a decodificar as especificações do forno e alinhá-las com as necessidades do seu processo.

- Se seu foco principal é o processamento em alta temperatura (>1200°C): Um forno de "parede fria" aquecido internamente é sua única opção viável.

- Se seu foco principal é a velocidade e eficiência do processo: A transferência direta de energia e as capacidades de resfriamento rápido de um forno aquecido internamente são essenciais.

- Se seu foco principal é uma aplicação de temperatura mais baixa (<1000°C) com um orçamento apertado: Um forno de "retorta" aquecido externamente pode ser uma escolha suficiente e mais econômica.

Reconhecer a distinção entre aquecimento interno e externo é o primeiro passo para selecionar um forno a vácuo que se alinhe perfeitamente com seus materiais, processo e objetivos de desempenho.

Tabela de Resumo:

| Recurso | Forno Aquecido Externamente | Forno Aquecido Internamente |

|---|---|---|

| Localização do Elemento de Aquecimento | Fora da câmara de vácuo | Dentro da câmara de vácuo |

| Temperatura Máxima | ~1150°C (2100°F) | Até 2400°C+ com elementos avançados |

| Principais Vantagens | Projeto mais simples, custo mais baixo para usos de baixa temperatura | Temperaturas mais altas, aquecimento/resfriamento mais rápido, pureza superior |

| Aplicações Ideais | Recozimento de baixa temperatura, configurações econômicas | Processos de alta temperatura, ciclos térmicos rápidos, tarefas sensíveis à contaminação |

Precisa de um forno a vácuo adaptado às necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e o desempenho. Contate-nos hoje para discutir como podemos apoiar seus objetivos de processamento em alta temperatura!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais