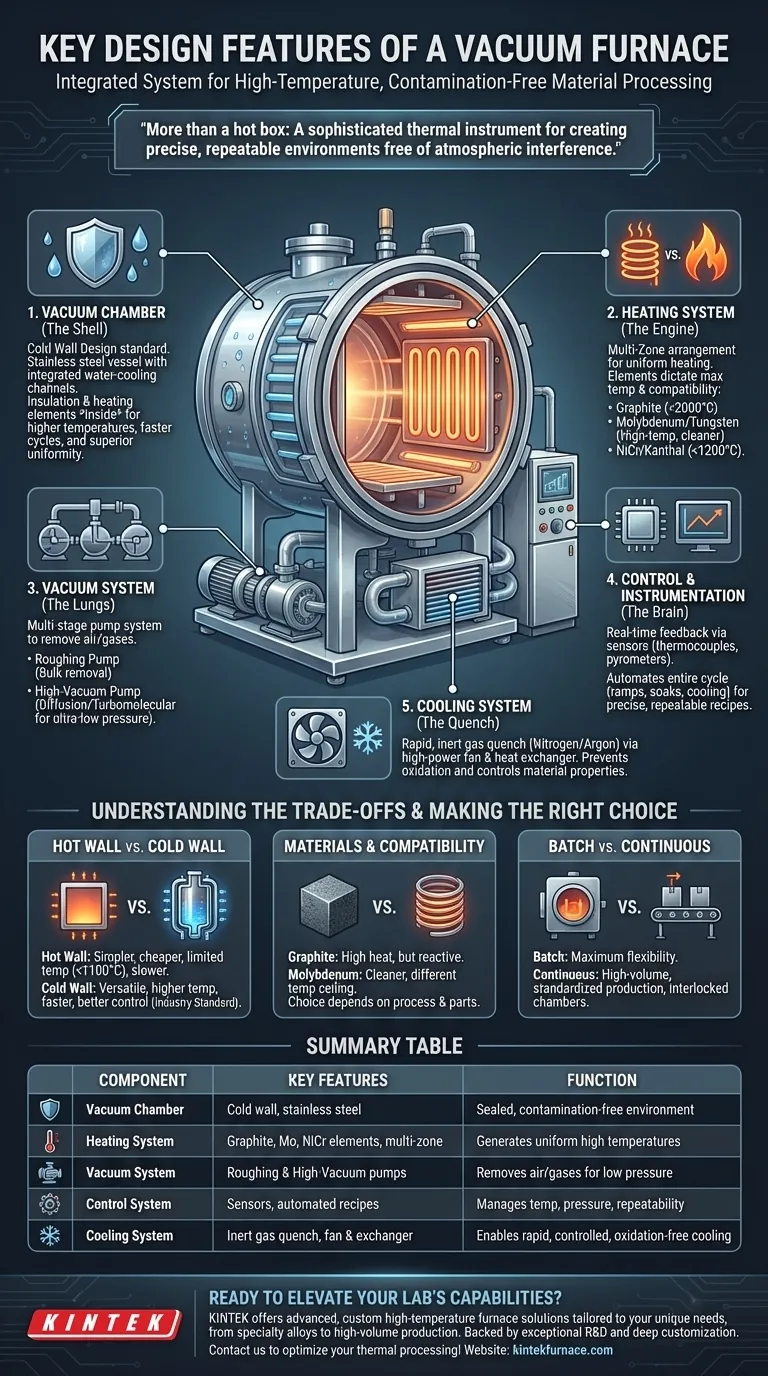

Em sua essência, um forno a vácuo é um sistema integrado projetado para o processamento de materiais em alta temperatura em um ambiente controlado e livre de contaminação. As principais características de design são a câmara de vácuo, o sistema de aquecimento, o sistema de bomba de vácuo, o sistema de controle de temperatura e o sistema de resfriamento, todos trabalhando em uníssono para manipular as propriedades do material com extrema precisão.

Um forno a vácuo não é apenas uma caixa que esquenta. É um instrumento sofisticado de processamento térmico onde cada componente — da parede da câmara ao software de controle — é projetado para criar e manter um ambiente altamente específico e repetível, livre de interferência atmosférica.

Desvendando os Componentes Principais

As capacidades de um forno a vácuo são definidas pelo design e integração de seus sistemas primários. Entender cada um deles revela como o forno alcança seus resultados.

A Câmara de Vácuo (A Estrutura)

A câmara é o vaso selado que contém todo o processo. Geralmente é construída com materiais duráveis, como aço inoxidável, para suportar o diferencial de pressão e as altas temperaturas.

Existem duas filosofias de design fundamentais para a câmara: parede quente e parede fria. Embora existam designs de parede quente, a grande maioria dos fornos modernos de alto desempenho utiliza um design de parede fria.

Em um forno de parede fria, o vaso externo permanece frio por meio de canais de resfriamento a água integrados. O isolamento e os elementos de aquecimento estão localizados dentro da câmara, permitindo temperaturas operacionais muito mais altas, ciclos de aquecimento e resfriamento mais rápidos e uniformidade de temperatura superior.

O Sistema de Aquecimento (O Motor)

Este sistema gera a energia térmica para o processo. A escolha dos elementos de aquecimento é fundamental, pois dita diretamente a temperatura máxima de operação do forno e a compatibilidade química.

Os elementos de aquecimento comuns incluem:

- Grafite: Usado para temperaturas muito altas, frequentemente excedendo 2000°C.

- Molibdênio e Tungstênio: Metais refratários usados para aplicações de alta temperatura onde o carbono é indesejável.

- Fio de Níquel-Cromo (NiCr) ou Kanthal (FeCrAl): Usado para aplicações de temperatura mais baixa, tipicamente abaixo de 1200°C.

Os elementos de aquecimento são dispostos em múltiplos "zonas" dentro da câmara, cada uma controlada de forma independente para garantir que a peça de trabalho seja aquecida uniformemente por todos os lados.

O Sistema de Vácuo (Os Pulmões)

Isto não é uma única bomba, mas um sistema de bombas que trabalham em estágios para remover ar e outros gases da câmara. Começa com uma bomba mecânica de "pré-vácuo" para remover o grosso do ar.

Uma bomba secundária de alto vácuo, como uma bomba de difusão ou bomba turbomolecular, assume o controle para atingir as pressões extremamente baixas necessárias para o processamento. Todo o sistema é conectado por uma série de válvulas que permitem ao controlador gerenciar com precisão o nível de vácuo.

O Sistema de Controle e Instrumentação (O Cérebro)

Este é o sistema nervoso central do forno. Ele usa sensores, como termopares ou pirômetros infravermelhos de alta temperatura, para obter feedback em tempo real sobre as condições do processo.

O sistema de controle automatiza o ciclo inteiro de acordo com uma receita pré-programada, gerenciando a taxa de evacuação, as rampas de aquecimento, os tempos de permanência em temperaturas específicas e a sequência final de resfriamento ou têmpera. Isso garante repetibilidade e precisão.

O Sistema de Resfriamento (A Têmpera)

O resfriamento controlado é tão importante quanto o aquecimento para alcançar as propriedades desejadas do material, como dureza. A maioria dos fornos a vácuo usa um gás inerte, como nitrogênio ou argônio, para resfriamento rápido.

O sistema reabastece a câmara com o gás, que é então circulado por um ventilador de alta potência através de um trocador de calor. Isso permite uma têmpera rápida e uniforme sem expor o material quente ao oxigênio. Um circuito de resfriamento a água separado está sempre presente para proteger o corpo do forno, vedações e passagens de energia contra o superaquecimento.

Entendendo os Compromissos

O projeto final de um forno a vácuo é uma série de compromissos de engenharia adaptados a um conjunto específico de aplicações.

Design de Parede Quente vs. Parede Fria

Um forno de parede quente tem elementos de aquecimento fora da câmara de vácuo, aquecendo o próprio vaso. Este design é mais simples e barato, mas é limitado em temperatura (tipicamente <1100°C) e tem ciclos de aquecimento/resfriamento mais lentos.

Um forno de parede fria, conforme descrito anteriormente, é muito mais versátil. Oferece temperaturas mais altas, ciclos mais rápidos e melhor controle, tornando-o o padrão para processos exigentes como brasagem, sinterização e tratamento térmico.

Materiais do Elemento de Aquecimento e Isolamento

A escolha do elemento de aquecimento e do isolamento interno (frequentemente feltro de grafite ou fibra cerâmica) é uma troca crítica. O grafite é excelente para calor alto, mas pode reagir com certos metais. O molibdênio é mais limpo para alguns processos, mas possui um teto de temperatura e perfil de custo diferentes. Os materiais devem ser escolhidos com base na temperatura do processo e na compatibilidade química com as peças que estão sendo tratadas.

Processamento em Lote vs. Contínuo

A maioria dos fornos a vácuo são fornos de lote, onde uma única carga (ou "batelada") é processada por vez. Isso proporciona flexibilidade máxima. Para produção padronizada e de alto volume, existem fornos contínuos, que usam uma série de câmaras interligadas para mover as peças através das zonas de aquecimento e resfriamento sem quebrar o vácuo.

Fazendo a Escolha Certa para Seu Objetivo

Ao especificar ou selecionar um forno a vácuo, sua aplicação principal dita os recursos de design necessários.

- Se seu foco principal é temperatura máxima e desempenho: Priorize um design de parede fria com elementos de aquecimento de grafite ou metal refratário e um sistema de controle de temperatura multizona.

- Se seu foco principal é processar ligas especiais ou materiais reativos: Analise a compatibilidade química dos elementos de aquecimento e isolamento; pode ser necessário um forno "limpo" com elementos de molibdênio em vez de grafite.

- Se seu foco principal é produção de alto volume: Avalie os projetos de fornos contínuos e a potência do sistema de têmpera a gás para minimizar o tempo de ciclo.

Compreender esses princípios de design fundamentais permite que você selecione e opere um forno a vácuo para alcançar transformações de materiais precisas e repetíveis.

Tabela Resumo:

| Componente | Características Principais | Função |

|---|---|---|

| Câmara de Vácuo | Design de parede fria, construção em aço inoxidável | Recipiente selado para ambiente livre de contaminação |

| Sistema de Aquecimento | Elementos de grafite, molibdênio ou NiCr, controle multizona | Gera altas temperaturas uniformes |

| Sistema de Vácuo | Bombas de pré-vácuo e alto vácuo (ex: difusão, turbomolecular) | Remove ar e gases para atingir baixas pressões |

| Sistema de Controle | Sensores (termopares, pirômetros), receitas automatizadas | Gerencia a temperatura, pressão e repetibilidade do ciclo |

| Sistema de Resfriamento | Têmpera com gás inerte (ex: nitrogênio), ventilador e trocador de calor | Permite resfriamento rápido e controlado sem oxidação |

Pronto para elevar as capacidades do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está processando ligas especiais ou almejando produção de alto volume, nossa experiência garante resultados precisos e repetíveis. Entre em contato conosco hoje para discutir como podemos otimizar seus fluxos de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?