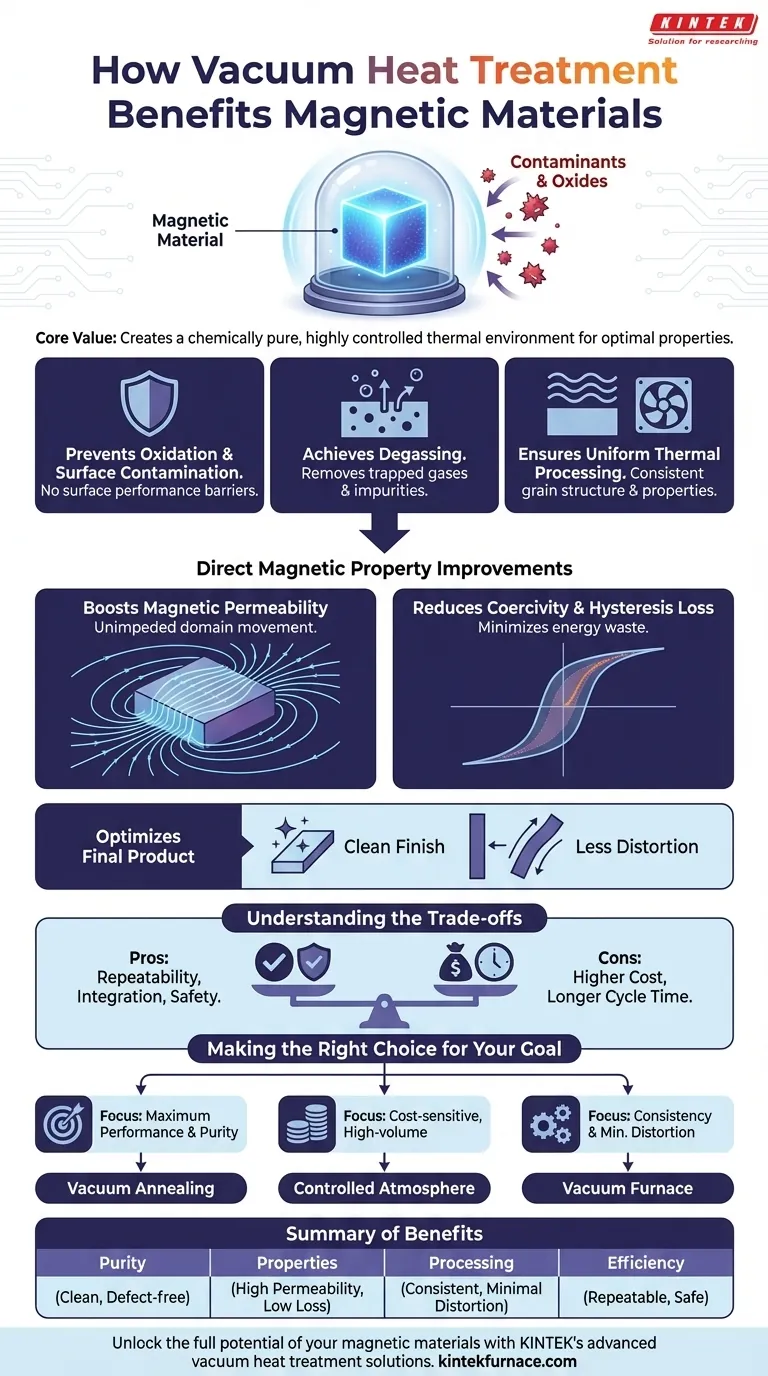

Fundamentalmente, o tratamento térmico a vácuo aprimora os materiais magnéticos ao criar um ambiente térmico quimicamente puro e altamente controlado. Este processo evita a formação de óxidos e outros contaminantes que degradam o desempenho, permitindo alterações metalúrgicas precisas que desbloqueiam as propriedades magnéticas e mecânicas ideais do material.

O valor central do tratamento térmico a vácuo não é simplesmente evitar a oxidação da superfície. Trata-se de permitir um controle preciso da estrutura atômica e da pureza do material, que é a chave para alcançar permeabilidade magnética superior, menor perda de energia e desempenho consistente e confiável em aplicações exigentes.

Por que pureza e controle são inegociáveis

O comportamento magnético de um material é ditado por sua estrutura microscópica — seu tamanho de grão, pureza química e ausência de estresse interno. Um ambiente de vácuo fornece o nível máximo de controle sobre esses fatores.

Prevenção de Oxidação e Contaminação da Superfície

Mesmo uma camada microscópica de óxido na superfície de um material ou em seus limites de grão internos pode impedir severamente o desempenho magnético. Os óxidos atuam como barreiras físicas que interrompem o alinhamento dos domínios magnéticos.

Os fornos a vácuo removem praticamente todo o oxigênio e outros gases reativos. Isso garante que o material permaneça quimicamente puro durante todo o ciclo de aquecimento e resfriamento, resultando em uma superfície brilhante e limpa e, mais importante, em caminhos magnéticos internos desimpedidos.

Alcançando a Pureza Através da Desgaseificação

Muitas matérias-primas contêm impurezas aprisionadas como hidrogênio, nitrogênio e carbono. Quando aquecidos, esses elementos podem reagir com a liga ou formar vazios internos.

O vácuo extrai ativamente esses gases aprisionados do material — um processo conhecido como desgaseificação. Esta etapa de purificação reduz defeitos internos, previne problemas como fragilização por hidrogênio e resulta em um componente mais denso e metalurgicamente sólido.

Garantindo o Processamento Térmico Uniforme

Alcançar uma propriedade magnética específica geralmente requer manter um material em uma temperatura precisa e, em seguida, resfriá-lo a uma taxa controlada. Este processo, conhecido como recozimento, permite que a estrutura de grão do material cresça e que as tensões internas sejam aliviadas.

Os fornos a vácuo fornecem um aquecimento excepcionalmente uniforme (muitas vezes por radiação na ausência de ar) e um resfriamento controlado (usando têmpera com gás inerte). Essa precisão garante que todo o componente adquira a mesma estrutura de grão desejada e propriedades magnéticas consistentes.

Como o Tratamento a Vácuo Melhora Diretamente as Propriedades Magnéticas

O ambiente controlado de um forno a vácuo se traduz diretamente em melhorias mensuráveis nas características que mais importam para os componentes magnéticos.

Aumento da Permeabilidade Magnética

Permeabilidade é uma medida da facilidade com que um material pode suportar a formação de um campo magnético. Para materiais magnéticos macios usados em transformadores e indutores, alta permeabilidade é fundamental.

Ao eliminar impurezas e permitir o crescimento de grãos grandes e uniformes, o recozimento a vácuo permite que as paredes de domínio magnético se movam livremente. Isso aumenta drasticamente a permeabilidade do material.

Redução da Coercividade e Perda por Histerese

Coercividade é a energia necessária para desmagnetizar um material. Em aplicações como motores e transformadores onde o campo magnético está ciclando constantemente, baixa coercividade é essencial para minimizar a energia desperdiçada como calor (perda por histerese).

Impurezas e tensões internas atuam como "pontos de fixação" que obstruem o movimento das paredes de domínio magnético, aumentando a coercividade. A estrutura pura e livre de tensões alcançada em um forno a vácuo minimiza esses pontos de fixação, resultando em perdas de energia significativamente menores.

Otimização do Produto Final

Como o processamento a vácuo evita a formação de carepa e descoloração, as peças saem do forno com um acabamento limpo, muitas vezes brilhante. Isso pode reduzir ou eliminar a necessidade de operações secundárias de limpeza ou usinagem.

Além disso, os ciclos lentos e uniformes de aquecimento e resfriamento minimizam o estresse térmico, resultando em menos distorção e empenamento em comparação com o tratamento térmico atmosférico convencional.

Entendendo as Compensações (Trade-offs)

Embora o tratamento térmico a vácuo ofereça resultados técnicos superiores, é essencial entender suas implicações práticas.

Vantagem: Repetibilidade do Processo e Integração

Os fornos a vácuo modernos são sistemas altamente automatizados que podem realizar múltiplos processos — como endurecimento, recozimento e revenimento — em um único ciclo selado. Isso proporciona controle e repetibilidade excepcionais, levando a uma alta taxa de aprovação dos produtos acabados.

Vantagem: Segurança e Impacto Ambiental

O processo é inerentemente seguro e limpo. Elimina a necessidade de manusear e armazenar gases inflamáveis ou caros como hidrogênio e argônio, e não produz emissões nocivas.

A Principal Compensação: Custo e Tempo de Ciclo

Fornos a vácuo representam um investimento de capital significativo. O processo de bombear para um vácuo profundo também aumenta o tempo total do ciclo em comparação com os fornos atmosféricos. Portanto, a decisão de usar o tratamento a vácuo é uma compensação entre o custo mais alto e o desempenho superior exigido pela aplicação.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o processo de tratamento térmico correto depende inteiramente dos requisitos de desempenho e das restrições de custo do seu projeto.

- Se seu foco principal é o desempenho magnético máximo e a pureza: O recozimento a vácuo é a escolha definitiva, especialmente para materiais de alta permeabilidade onde até mesmo impurezas vestigiais podem degradar o desempenho.

- Se seu foco principal é a produção de alto volume sensível ao custo: Um forno com atmosfera controlada (usando nitrogênio ou hidrogênio) pode ser uma alternativa viável, desde que você aceite pequenas imperfeições superficiais e um desempenho magnético ligeiramente inferior.

- Se seu objetivo é minimizar a distorção do componente e garantir a consistência entre lotes: O controle térmico preciso e o resfriamento uniforme de um forno a vácuo oferecem vantagens significativas sobre métodos menos controlados.

Em última análise, escolher o tratamento térmico a vácuo é um investimento para alcançar a mais alta qualidade possível e desbloquear o verdadeiro potencial de desempenho de seus materiais magnéticos.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Pureza Aprimorada | Previne a oxidação e remove gases aprisionados (desgaseificação) para materiais limpos e livres de defeitos. |

| Propriedades Magnéticas Melhoradas | Aumenta a permeabilidade e reduz a coercividade para menor perda de energia e melhor desempenho. |

| Processamento Térmico Uniforme | Garante estrutura de grão consistente e distorção mínima através de aquecimento e resfriamento controlados. |

| Eficiência do Processo | Oferece repetibilidade, segurança e integração em um único ciclo, reduzindo a necessidade de operações secundárias. |

Desbloqueie todo o potencial dos seus materiais magnéticos com as soluções avançadas de tratamento térmico a vácuo da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos a Vácuo e com Atmosfera, adaptados para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para aumentar a pureza, o desempenho e a eficiência em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior