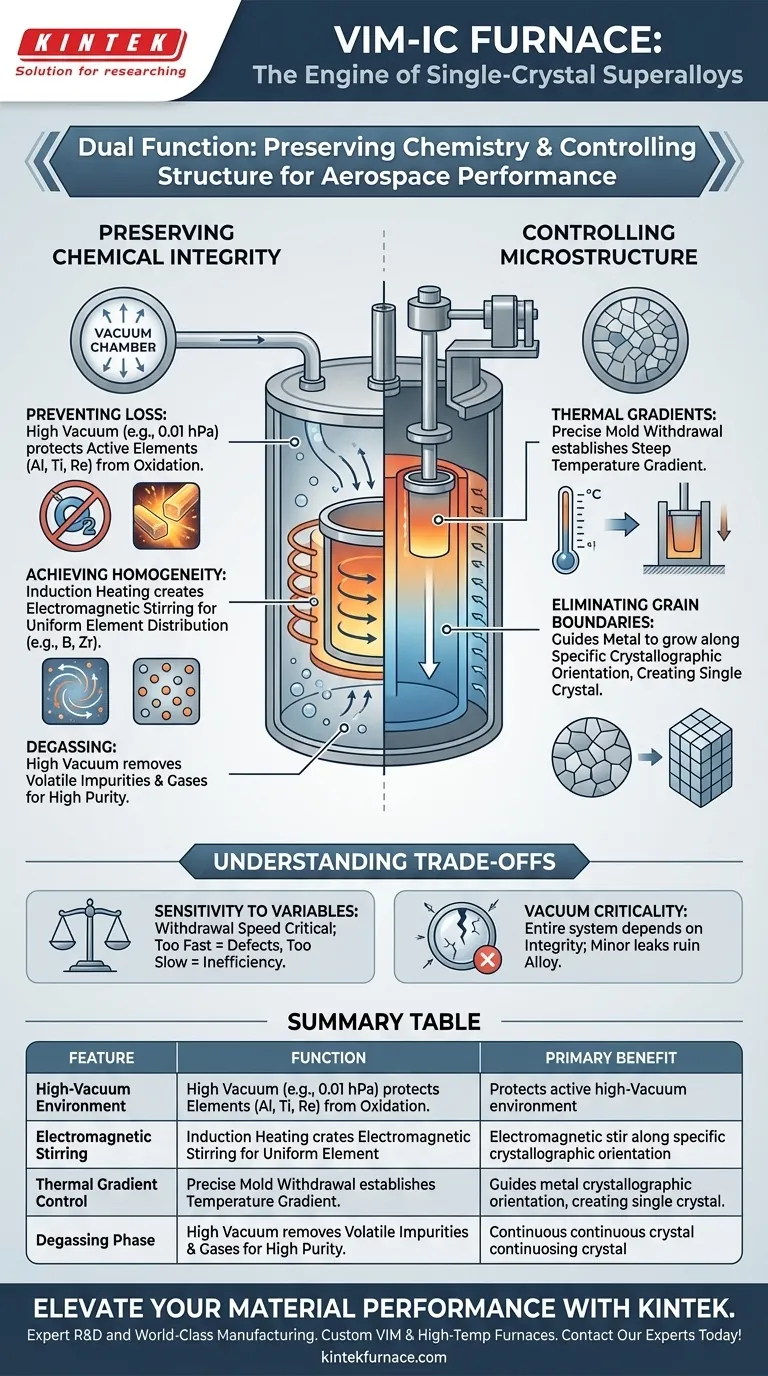

O forno de Solidificação Direcional por Fusão por Indução a Vácuo (VIM-IC) serve como a unidade de processamento fundamental para a criação de componentes aeroespaciais de alto desempenho. Ele executa duas funções simultâneas: mantém um ambiente de vácuo pristino para preservar a química complexa da liga e utiliza um sistema preciso de retirada mecânica para forçar o metal a solidificar como um único cristal contínuo.

Ponto Principal O forno VIM-IC resolve o duplo desafio da reatividade química e da fraqueza estrutural. Ao combinar fusão a alto vácuo com gradientes térmicos controlados, ele permite a produção de superligas que retêm elementos reativos (como alumínio e titânio) enquanto eliminam contornos de grão, resultando em resistência superior à fluência em alta temperatura.

Preservando a Integridade Química

O primeiro papel crítico deste equipamento é atuar como uma barreira protetora durante a fase de fusão. As superligas à base de níquel dependem de uma mistura precisa de elementos reativos para funcionar.

Prevenindo a Perda de Elementos

As superligas contêm elementos ativos como alumínio, titânio e rênio. Esses elementos têm alta afinidade com o oxigênio.

Se fundidos no ar, eles oxidariam instantaneamente, formando escória em vez de fortalecer a liga. O forno VIM-IC cria um ambiente de alto vácuo (geralmente tão baixo quanto 0,01 hPa) que efetivamente previne essa oxidação, garantindo que esses elementos ativos permaneçam na solução para desempenhar sua função pretendida.

Alcançando Homogeneidade por Agitação

A fusão não é suficiente; a mistura deve ser perfeita. O mecanismo de aquecimento por indução gera inerentemente agitação eletromagnética dentro da massa fundida.

Esse movimento constante garante que elementos traço, como boro e zircônio, sejam distribuídos uniformemente por toda a matriz de níquel. Isso evita a segregação, onde os elementos podem se agrupar e criar pontos fracos no componente final.

Desgaseificação da Massa Fundida

O ambiente de vácuo serve a um papel ativo de purificação.

Em altas pressões (tipicamente de 1,4 a 5,3 Pa), o forno facilita a remoção de impurezas voláteis e gases presos na matéria-prima. Esta etapa de "desgaseificação" é vital para alcançar a alta pureza necessária para componentes de seção quente de motores aeroespaciais.

Controlando o Crescimento da Microestrutura

Uma vez que a liga é fundida e quimicamente perfeita, o forno muda para seu segundo papel: controlar como esse líquido se solidifica novamente.

Estabelecendo Gradientes Térmicos

O forno possui um preciso sistema de controle de movimento da casca do molde.

Ao retirar mecanicamente o molde cerâmico da zona de aquecimento para uma zona de resfriamento em uma velocidade estritamente controlada, o forno estabelece um gradiente de temperatura acentuado. Isso força a frente de solidificação a se mover em uma direção específica.

Eliminando Contornos de Grão

Na fundição padrão, o metal esfria de todos os lados, criando uma estrutura caótica "policristalina" com muitos contornos de grão.

Os contornos de grão são os elos fracos onde as rachaduras se formam sob alto calor e estresse. O processo VIM-IC guia o metal para crescer em uma orientação cristalográfica específica. Isso efetivamente elimina os contornos de grão, produzindo uma estrutura de monocristal que oferece resistência máxima à fluência térmica.

Entendendo as Compensações

Embora o processo VIM-IC seja o padrão ouro para ligas de alto desempenho, ele introduz complexidades específicas que devem ser gerenciadas.

Sensibilidade às Variáveis do Processo

A "velocidade de retirada" mencionada na referência principal é uma faca de dois gumes.

Se a retirada for muito rápida, o gradiente térmico se rompe, levando a "grãos errantes" (defeitos) que arruínam a natureza de monocristal. Se for muito lenta, a eficiência de produção cai e a segregação de elementos pode ocorrer. O equipamento requer precisão absoluta para manter o equilíbrio.

Criticidade da Manutenção do Vácuo

O sistema depende inteiramente da integridade do vácuo.

Mesmo um vazamento menor ou falha nas bombas de vácuo pode introduzir oxigênio suficiente para consumir os elementos ativos (Al/Ti/Nb), alterando a composição química da liga. Isso torna o material fora de especificação antes mesmo do início da solidificação.

Fazendo a Escolha Certa para Seu Objetivo

O forno VIM-IC é uma ferramenta complexa projetada para um conjunto específico de resultados de alto risco.

- Se seu foco principal é Resistência à Fluência em Alta Temperatura: Priorize a precisão do sistema de retirada e dos controles de gradiente térmico, pois estes ditam diretamente a qualidade da estrutura de monocristal.

- Se seu foco principal é Precisão da Composição da Liga: Concentre-se na capacidade de vácuo e na eficiência da agitação eletromagnética para garantir que elementos reativos como Rênio e Alumínio sejam preservados e homogeneizados.

Em última análise, o forno VIM-IC é o guardião que transforma o potencial químico bruto na realidade estrutural necessária para a propulsão aeroespacial moderna.

Tabela Resumo:

| Recurso | Função no Processo VIM-IC | Benefício Principal |

|---|---|---|

| Ambiente de Alto Vácuo | Previne a oxidação de elementos reativos (Al, Ti, Re) | Mantém a composição química precisa |

| Agitação Eletromagnética | Garante a distribuição uniforme dos elementos | Previne segregação de material e pontos fracos |

| Controle de Gradiente Térmico | Gerencia a frente de solidificação via retirada do molde | Elimina contornos de grão para resistência à fluência |

| Fase de Desgaseificação | Remove impurezas voláteis e gases presos | Obtém material de alta pureza de grau aeroespacial |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é a diferença entre uma superliga de alto desempenho e uma falha estrutural. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Fusão por Indução a Vácuo (VIM) e fornos de laboratório personalizados de alta temperatura projetados para atender às rigorosas demandas da aeroespacial e da ciência de materiais.

Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nosso equipamento é totalmente personalizável às suas necessidades exclusivas de processamento térmico. Transforme o potencial da sua matéria-prima em realidade hoje mesmo — Entre em contato com nossos especialistas técnicos na KINTEK para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Kamil Gancarczyk, Maciej Motyka. The Effect of Re Content on Microstructure and Creep Resistance of Single Crystal Castings Made of Nickel-Based Superalloys. DOI: 10.12913/22998624/178463

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que o aquecimento por indução é considerado um investimento estratégico para os fabricantes? Desbloqueie Maior Eficiência e ROI

- Quais são os benefícios dos fornos de cadinho de grafite? Alcance Processamento Superior em Altas Temperaturas

- Qual é a função de um Forno de Fusão por Indução a Vácuo? Precisão Essencial para a Pesquisa de Aço

- Quais vantagens de segurança os Fornos de Fusão por Indução a Vácuo oferecem? Garanta a Segurança do Operador e do Material em Indústrias de Alto Risco

- Qual é o papel das peças de trabalho de metal 3D em um reator de decomposição de amônia por aquecimento por indução? Principais impulsionadores de eficiência

- Qual é o princípio de funcionamento de um forno de indução de média frequência? Obtenha Fusão Rápida e Precisa de Metais

- Por que as bobinas de indução de grafeno conseguem manter taxas de aquecimento mais estáveis? Alcance precisão a mais de 2000°C.

- Quais são os principais componentes de um forno de Fusão por Indução a Vácuo (VIM)? Dominando o Processamento de Metais de Alta Pureza