No seu cerne, um forno de indução de média frequência opera com base no princípio da indução eletromagnética. Ele usa um campo magnético potente e flutuante para gerar calor diretamente dentro do próprio metal, em vez de depender de chamas externas ou elementos de aquecimento. Este processo converte energia elétrica em calor com notável eficiência e precisão.

O princípio fundamental é converter a corrente elétrica padrão em uma corrente de média frequência, que é então usada para criar um campo magnético. Este campo induz poderosas correntes elétricas internas (correntes parasitas) dentro da carga metálica, e a própria resistência do metal a essas correntes gera calor intenso e rápido.

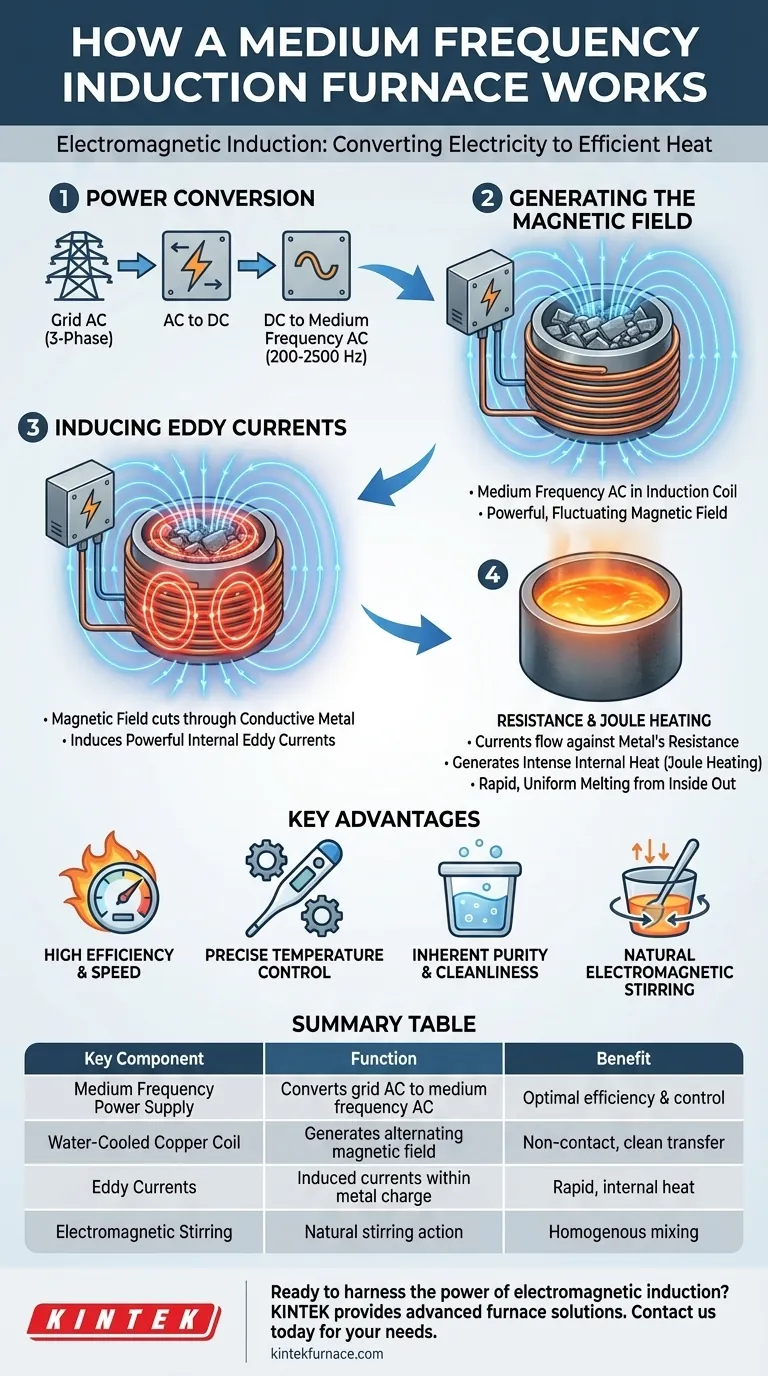

O Princípio Central: Da Eletricidade ao Calor

Todo o processo é uma conversão de energia em várias etapas, transformando elegantemente a eletricidade da rede em energia térmica dentro de um material alvo.

Passo 1: Conversão de Energia

O forno primeiro recebe corrente alternada (CA) trifásica padrão da rede elétrica. Essa energia é convertida em corrente contínua (CC) e depois transformada de volta em uma CA especializada, monofásica, em uma média frequência, tipicamente entre 200 e 2.500 Hz. Essa frequência é crítica para alcançar a eficiência de aquecimento ideal.

Passo 2: Geração do Campo Magnético

Esta CA controlada de média frequência é alimentada em uma bobina de indução de cobre refrigerada a água que envolve o cadinho que contém o metal. À medida que a corrente flui através desta bobina, ela gera um campo magnético potente e rapidamente alternado no espaço dentro e ao redor da bobina.

Passo 3: Indução de Correntes Parasitas

De acordo com a Lei da Indução de Faraday, este campo magnético flutuante atravessa a carga metálica condutora colocada dentro do cadinho. Esta ação induz um potente potencial elétrico dentro do metal, fazendo com que fluxos circulares de elétrons, conhecidos como correntes parasitas, se formem perto da superfície do material.

Passo 4: Resistência e Aquecimento Joule

O próprio metal possui uma resistência elétrica natural. À medida que as correntes parasitas induzidas fluem contra essa resistência, elas geram imenso calor — um fenômeno conhecido como aquecimento Joule. O calor é gerado dentro do metal, levando a uma fusão extremamente rápida e uniforme de dentro para fora.

Compreendendo as Principais Vantagens

O princípio de funcionamento do aquecimento por indução oferece várias vantagens operacionais distintas em relação às tecnologias de fornos tradicionais.

Alta Eficiência e Velocidade

Como o calor é gerado diretamente dentro do material da carga, as perdas de energia para o ambiente circundante são minimizadas. Isso resulta em altíssima eficiência elétrica, baixo consumo de energia e tempos de fusão e aquecimento excepcionalmente rápidos.

Controle Preciso de Temperatura

A energia fornecida à bobina de indução pode ser ajustada instantaneamente e com grande precisão. Isso permite um controle exato sobre a taxa de aquecimento e a temperatura final do metal fundido, o que é crucial para a produção de ligas de alta qualidade.

Pureza e Limpeza Inerentes

O aquecimento por indução é um processo sem contato. Não há subprodutos de combustão como gás ou fuligem, e o material nunca toca um elemento de aquecimento. Essa limpeza é essencial para a fusão de metais reativos ou para a criação de ligas de alta pureza, um processo frequentemente aprimorado pela operação do forno sob vácuo ou atmosfera de gás inerte.

Agitação Eletromagnética Natural

Um benefício único deste processo é o efeito de agitação eletromagnética. As mesmas forças magnéticas que induzem as correntes parasitas também criam um movimento de agitação dentro do banho de metal fundido. Isso garante que a liga seja completamente misturada, levando a uma excelente homogeneidade química e de temperatura.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um forno de indução é uma decisão baseada na necessidade de velocidade, precisão e pureza.

- Se o seu foco principal é a fusão rápida para fundições: A alta eficiência e velocidade de um forno de média frequência o tornam ideal para a produção de alto rendimento de vários metais.

- Se o seu foco principal são ligas de alta qualidade e pureza: O aquecimento limpo e sem contato e a ação de agitação natural garantem um produto final homogêneo e não contaminado.

- Se o seu foco principal é o tratamento térmico localizado: O controle preciso é perfeito para aplicações como forjamento, endurecimento de eixos ou pré-aquecimento de soldas onde apenas uma área específica requer aquecimento.

Esta tecnologia aproveita a física fundamental para oferecer um controle incomparável sobre o aquecimento e a fusão de metais.

Tabela Resumo:

| Componente Chave | Função | Benefício |

|---|---|---|

| Fonte de Alimentação de Média Frequência | Converte CA da rede em CA de média frequência (200-2500 Hz) | Permite eficiência e controle ótimos de aquecimento |

| Bobina de Cobre Refrigerada a Água | Gera um campo magnético potente e alternado | Fornece transferência de energia limpa e sem contato |

| Correntes Parasitas | Correntes induzidas fluem dentro da carga metálica | Gera calor interno rápido via aquecimento Joule |

| Agitação Eletromagnética | Ação de agitação natural das forças magnéticas | Garante mistura e temperatura homogêneas |

Pronto para aproveitar o poder da indução eletromagnética para suas necessidades de processamento de metal?

As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para precisão e desempenho. Aproveitando nossa excepcional P&D e fabricação interna, fornecemos a diversos laboratórios e fundições sistemas robustos de aquecimento por indução. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera especializados, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas.

Entre em contato conosco hoje para discutir como nossa tecnologia de forno de indução de média frequência pode oferecer fusão rápida, pureza superior e controle preciso de temperatura para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores