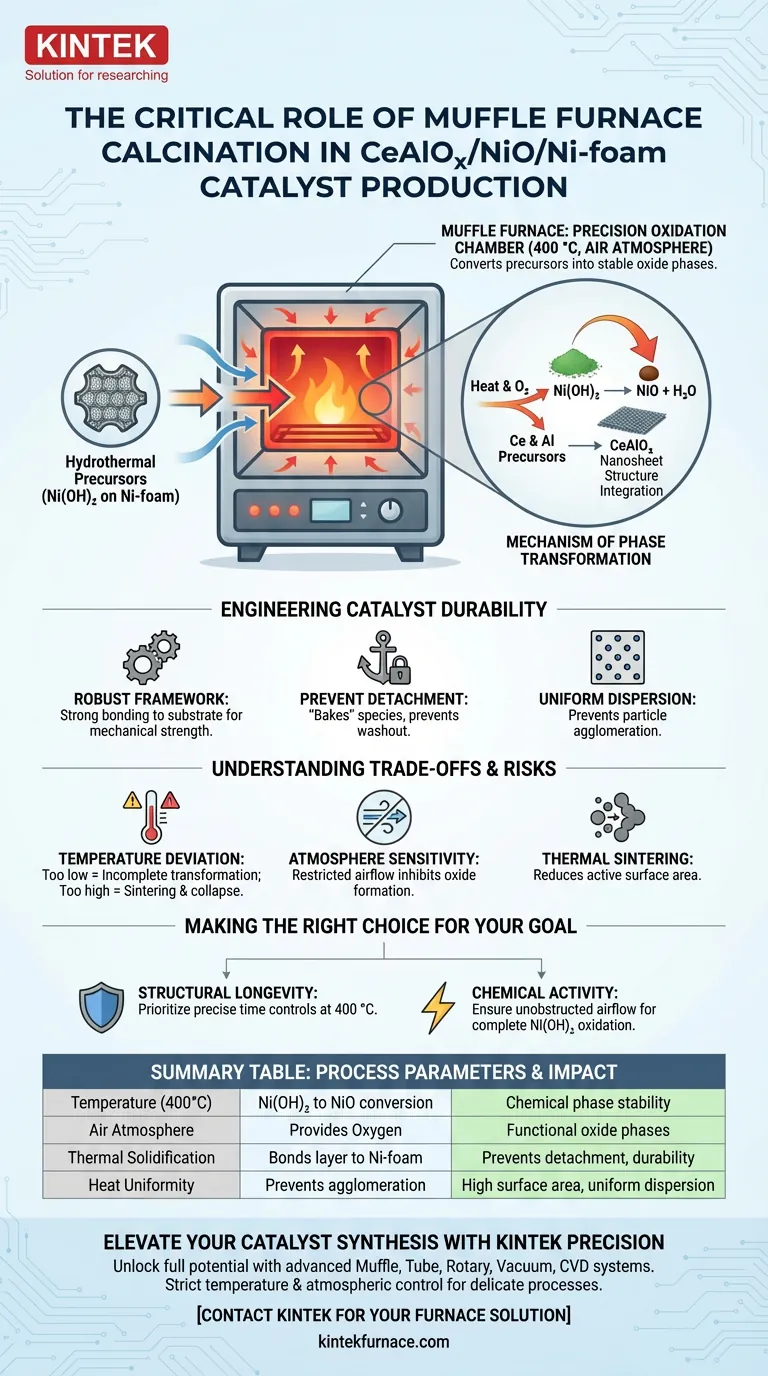

O forno mufla funciona como uma câmara de oxidação de precisão. Seu papel principal é converter precursores hidrotermais em fases de óxido estáveis, mantendo uma atmosfera de ar controlada, especificamente a 400°C. Este tratamento térmico impulsiona a transformação química do hidróxido de níquel — Ni(OH)₂ — em óxido de níquel (NiO), ao mesmo tempo que solidifica os componentes de cério e alumínio em uma dispersão uniforme no substrato de espuma de níquel.

A fase de calcinação é o momento definidor em que o material transita de um precursor bruto para um catalisador funcional. Ele fixa as espécies ativas em uma estrutura robusta, evitando o desprendimento mecânico e garantindo estabilidade a longo prazo durante os ciclos de reação.

O Mecanismo de Transformação de Fase

Oxidação Controlada a 400°C

O forno mufla fornece um ambiente de ar estável e de alta temperatura, essencial para a conversão química. Para este catalisador específico, a temperatura alvo é estritamente regulada a 400°C.

Conversão de Precursores de Níquel

A principal reação química impulsionada pelo forno é a transformação do componente de níquel. O calor faz com que o Ni(OH)₂ (hidróxido de níquel) se decomponha e oxide, convertendo-o em NiO (óxido de níquel).

Estabilização da Estrutura de Nanofolhas

Além da simples conversão, o forno garante a solidificação física da arquitetura do catalisador. Ele integra os componentes de Cério e Alumínio na estrutura de nanofolhas, garantindo que eles não sejam apenas revestimentos superficiais, mas partes integrantes do material.

Engenharia da Durabilidade do Catalisador

Criação de uma Estrutura Robusta

A energia térmica fornecida pelo forno facilita fortes ligações entre a camada catalítica e o suporte de espuma de níquel. Este processo de aquecimento solidifica a estrutura, o que é crucial para a resistência mecânica.

Prevenção do Desprendimento de Espécies Ativas

Sem este tratamento térmico específico, os materiais catalíticos ativos permaneceriam fracamente ligados. O forno efetivamente "assenta" as espécies no substrato, impedindo que se desprendam ou sejam lavadas durante reações químicas subsequentes.

Garantia de Dispersão Uniforme

O ambiente do forno mufla promove a distribuição uniforme dos elementos em todo o substrato. Ao manter uma temperatura constante, ele evita a aglomeração de partículas, garantindo que os sítios ativos permaneçam acessíveis.

Compreendendo os Compromissos

O Risco de Desvio de Temperatura

A precisão é fundamental; o desvio da temperatura alvo de 400°C pode comprometer o catalisador. Temperaturas muito baixas podem resultar em transformação de fase incompleta, deixando precursores instáveis na mistura.

Riscos de Sinterização Térmica

Inversamente, calor excessivo ou taxas de aquecimento descontroladas podem levar à sinterização. Isso faz com que as nanofolhas colapsem ou as partículas se fundam, reduzindo drasticamente a área de superfície ativa e a eficiência geral.

Sensibilidade à Atmosfera

O processo depende de uma atmosfera de ar para fornecer o oxigênio necessário. Restringir o fluxo de ar ou introduzir gases inertes durante esta fase específica inibiria a formação das fases de óxido necessárias (NiO, CeAlOx).

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a produção de catalisadores CeAlOx/NiO/Ni-espuma, alinhe os parâmetros do seu forno com seu objetivo específico:

- Se o seu foco principal é a longevidade estrutural: Priorize controles de tempo precisos a 400°C para solidificar completamente a estrutura e evitar o desprendimento do material.

- Se o seu foco principal é a atividade química: Garanta que o fluxo de ar dentro do forno mufla esteja desobstruído para facilitar a oxidação completa do Ni(OH)₂ em NiO ativo.

O forno mufla não é apenas um elemento de aquecimento; é a ferramenta que dita a integridade estrutural final e a potência química de sua camada catalítica.

Tabela Resumo:

| Parâmetro do Processo | Papel na Produção do Catalisador | Impacto no Material Final |

|---|---|---|

| Temperatura (400°C) | Facilita a conversão de Ni(OH)₂ para NiO | Garante estabilidade da fase química e sítios ativos |

| Atmosfera de Ar | Fornece oxigênio para oxidação térmica | Converte precursores em fases de óxido funcionais |

| Solidificação Térmica | Liga a camada catalítica ao substrato de espuma de Ni | Previne o desprendimento mecânico e aumenta a durabilidade |

| Uniformidade de Calor | Previne a aglomeração de partículas | Mantém alta área superficial e dispersão uniforme |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

Desbloqueie todo o potencial de sua pesquisa em ciência de materiais com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD de alto desempenho projetados para fornecer a uniformidade de temperatura e o controle atmosférico rigorosos necessários para processos delicados como a calcinação de catalisadores CeAlOx/NiO/Ni-espuma.

Se você precisa de um forno de laboratório padrão ou de um sistema totalmente personalizável, adaptado às suas necessidades de pesquisa exclusivas, nossa equipe de engenharia está pronta para apoiar sua inovação. Garanta longevidade estrutural e potência química em cada lote.

Pronto para otimizar seus processos de alta temperatura? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório é usado na preparação de g-C3N5? Domine a Policondensação Térmica para Fotocatalisadores

- Quais são as aplicações comuns de fornos mufla? Usos Essenciais em Laboratórios e na Indústria

- Qual é a função de um forno mufla de laboratório no pós-tratamento de produtos HTC? Excelência em Carbono de Engenharia

- Quais são as principais aplicações de um forno mufla de laboratório? Alcance processamento de alta temperatura preciso e livre de contaminantes

- Quais são as categorias de fornos mufla baseadas na temperatura? Escolha o Forno Certo para as Necessidades do Seu Laboratório

- Qual função um forno mufla de alta temperatura desempenha na preparação de substratos de membrana cerâmica?

- Qual é o princípio de funcionamento de um forno mufla? Domine o Aquecimento Preciso e Livre de Contaminação