Fornos mufla são fundamentalmente fornos de alta temperatura usados em campos científicos e industriais. Suas aplicações principais incluem testes analíticos como incineração, processamento de materiais como tratamento térmico de metais e processos de fabricação como queima de cerâmica. O que une essas diversas tarefas é a necessidade de calor extremamente alto dentro de um ambiente quimicamente puro e precisamente controlado.

A função crítica de um forno mufla não é apenas aquecer, mas fazê-lo sem contaminar a amostra. Ao isolar o material dentro de uma câmara "mufla", ele proporciona um ambiente limpo e controlado, tornando-o indispensável para processos onde a pureza química e a integridade do material são primordiais.

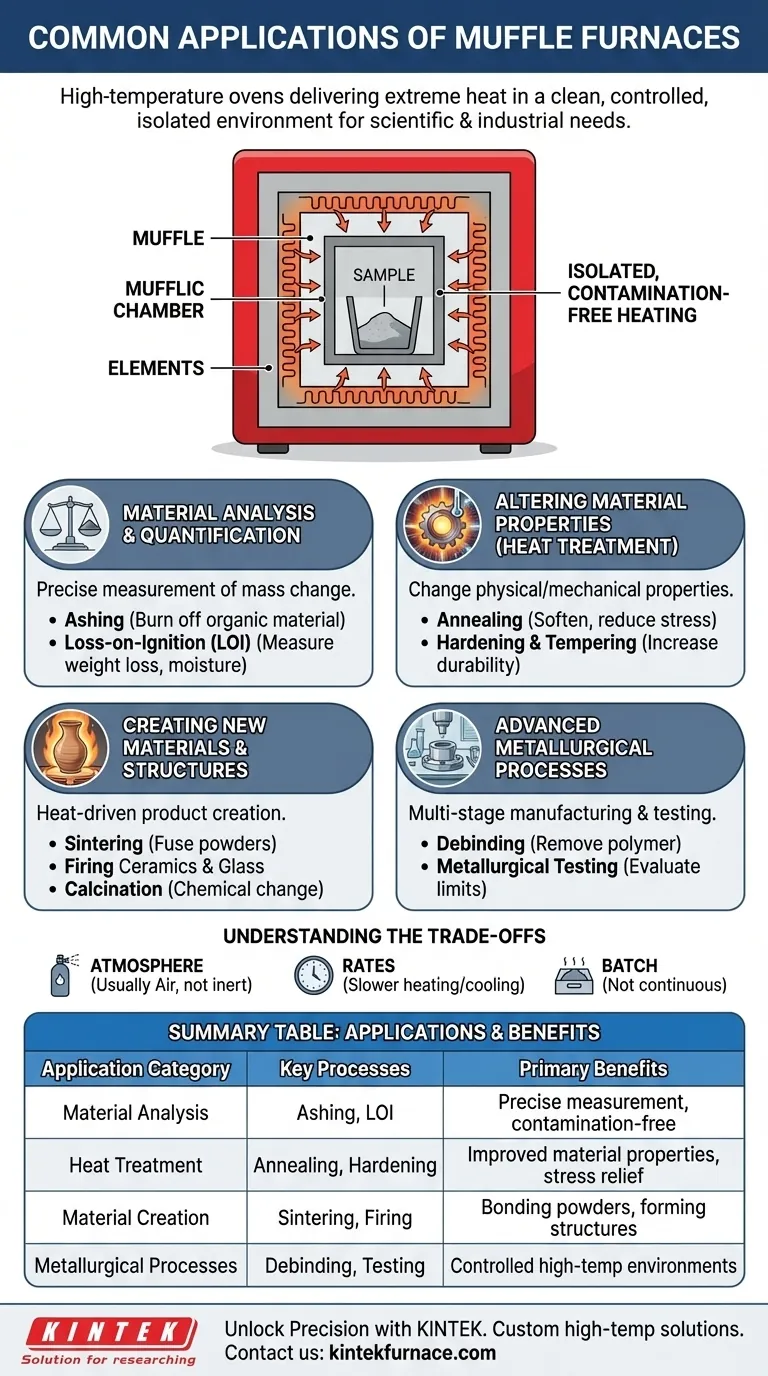

O Princípio Fundamental: Aquecimento Isolado e de Alta Temperatura

Para entender as aplicações de um forno mufla, você deve primeiro entender seu princípio de design. O próprio nome revela sua função.

O que "Mufla" Significa

O termo "mufla" refere-se à câmara interna do forno, que envolve o material a ser aquecido. Esta câmara separa a amostra dos elementos de aquecimento reais.

Este design garante que o calor seja transferido indiretamente para a amostra, tipicamente através de condução térmica, convecção e radiação.

Eliminando a Contaminação

Em fornos mufla elétricos modernos, essa separação é crítica. Como não há combustão, nenhum subproduto como fuligem ou monóxido de carbono é introduzido na câmara.

Isso garante um ambiente de aquecimento limpo, essencial para trabalhos analíticos sensíveis ou para a criação de materiais de alta pureza, onde qualquer substância estranha poderia arruinar o resultado.

Alcançando Controle Preciso de Temperatura

Os fornos mufla proporcionam uniformidade e controle excepcionais de temperatura, com alguns modelos capazes de atingir 1.800°C (3.272°F).

Essa precisão permite aos usuários executar perfis de aquecimento complexos, como aumentar lentamente a temperatura, mantê-la em um ponto específico por horas (uma "imersão") e depois resfriá-la a uma taxa controlada.

Principais Aplicações por Função

A combinação de alto calor, pureza e controle torna o forno mufla uma ferramenta versátil. Suas aplicações podem ser agrupadas por seu objetivo principal.

Análise e Quantificação de Materiais

Esta categoria envolve o aquecimento de uma amostra para medir uma mudança em sua massa ou composição. O ambiente limpo do forno garante que as únicas mudanças medidas sejam da própria amostra.

Os processos chave incluem:

- Incineração (Ashing): Queimar todo o material orgânico para medir precisamente o peso do resíduo inorgânico e não combustível (cinza) restante.

- Perda por Ignição (LOI): Uma técnica mais ampla usada para determinar a perda de peso de uma amostra quando aquecida a alta temperatura, frequentemente para medir a umidade ou o teor de voláteis orgânicos.

Alterando Propriedades de Materiais (Tratamento Térmico)

Esses processos usam calor para alterar as propriedades físicas e mecânicas de um material sem derretê-lo.

Os processos chave incluem:

- Recozimento (Annealing): Aquecer metal ou vidro e permitir que esfrie lentamente, o que amolece o material, remove tensões internas e melhora sua ductilidade.

- Alívio de Tensão (Stress Relief): Um processo de baixa temperatura usado para reduzir tensões internas causadas por processos de fabricação como soldagem ou usinagem.

- Endurecimento e Revenimento (Hardening & Tempering): Um processo de duas etapas para aumentar a dureza e a durabilidade do aço.

Criação de Novos Materiais e Estruturas

Aqui, o calor é o principal motor para criar um produto acabado a partir de matérias-primas ou induzir uma mudança química fundamental.

Os processos chave incluem:

- Sinterização (Sintering): Fundir materiais em pó (como cerâmicas ou metais) aquecendo-os abaixo de seu ponto de fusão até que suas partículas se liguem.

- Queima de Cerâmica e Vidro (Firing Ceramics & Glass): Fornecer o calor alto e consistente necessário para endurecer a argila em cerâmica ou para formar e finalizar produtos de vidro.

- Calcinação (Calcination): Um processo de tratamento térmico que provoca uma mudança química em um material, como a remoção de dióxido de carbono do calcário para criar cal.

Processos Metalúrgicos Avançados

Em aplicações industriais sofisticadas, os fornos mufla são um componente crítico para a fabricação em múltiplas etapas.

Os processos chave incluem:

- Desligamento (Debinding): O processo de remoção de material ligante polimérico de uma peça criada por moldagem por injeção de metal (MIM).

- Testes Metalúrgicos (Metallurgical Testing): Avaliar como metais e ligas se comportam sob altas temperaturas controladas para determinar seus limites e propriedades.

Compreendendo as Compensações

Embora poderoso, um forno mufla não é a solução universal para todas as aplicações de aquecimento. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Controle de Atmosfera

Um forno mufla padrão opera com atmosfera de ar. Embora seja limpo (livre de subprodutos da combustão), não é inerte. O oxigênio no ar reagirá com muitos materiais em altas temperaturas.

Para processos que exigem uma atmosfera inerte (por exemplo, argônio) ou reativa (por exemplo, hidrogênio), é necessário um forno de atmosfera controlada mais especializado e caro.

Taxas de Aquecimento e Resfriamento

Como o calor deve ser transferido indiretamente através das paredes da câmara mufla, o aquecimento e o resfriamento podem ser mais lentos em comparação com fornos de aquecimento direto. Isso os torna ideais para processos que exigem estabilidade e taxas de mudança lentas, mas menos eficientes para ciclagem térmica rápida.

Processamento em Lotes

Os fornos mufla são inerentemente projetados para processamento em lotes — você carrega uma amostra, executa um ciclo e a descarrega. Eles geralmente não são adequados para o rendimento contínuo e de alto volume visto em algumas linhas de montagem industriais de grande escala.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do equipamento de aquecimento certo depende inteiramente do seu objetivo principal.

- Se o seu foco principal é o teste analítico (por exemplo, incineração): Sua prioridade é a precisão da temperatura e a prevenção absoluta de contaminação da amostra pela fonte de aquecimento.

- Se o seu foco principal é a pesquisa de materiais: Você precisa de controle preciso e programável sobre os perfis de temperatura (rampas e imersões) e deve considerar se uma atmosfera inerte é necessária.

- Se o seu foco principal é a produção industrial (por exemplo, cerâmica ou tratamento térmico): Você precisa de durabilidade, desempenho repetível e um tamanho de câmara que corresponda aos seus requisitos de lote.

Compreender que a principal força do forno mufla é seu calor limpo e isolado é o primeiro passo para aplicá-lo corretamente ao seu trabalho.

Tabela Resumo:

| Categoria de Aplicação | Processos Chave | Principais Benefícios |

|---|---|---|

| Análise de Materiais | Incineração, Perda por Ignição | Medição precisa, livre de contaminação |

| Tratamento Térmico | Recozimento, Endurecimento | Melhora das propriedades do material, alívio de tensão |

| Criação de Materiais | Sinterização, Queima de Cerâmica | Ligação de pós, formação de estruturas |

| Processos Metalúrgicos | Desligamento, Testes | Ambientes de alta temperatura controlados |

Desbloqueie Precisão e Pureza em Seus Processos de Alta Temperatura com a KINTEK

Você trabalha em testes analíticos, pesquisa de materiais ou produção industrial e precisa de soluções de aquecimento confiáveis e livres de contaminação? A KINTEK é especializada em fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais e de produção exclusivas — garantindo desempenho ideal para aplicações como incineração, sinterização e tratamento térmico.

Entre em contato hoje para discutir como nossas soluções de fornos personalizadas podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla contribui para o biochar modificado com caulim? Otimizando a Pirólise e a Integração Mineral

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista