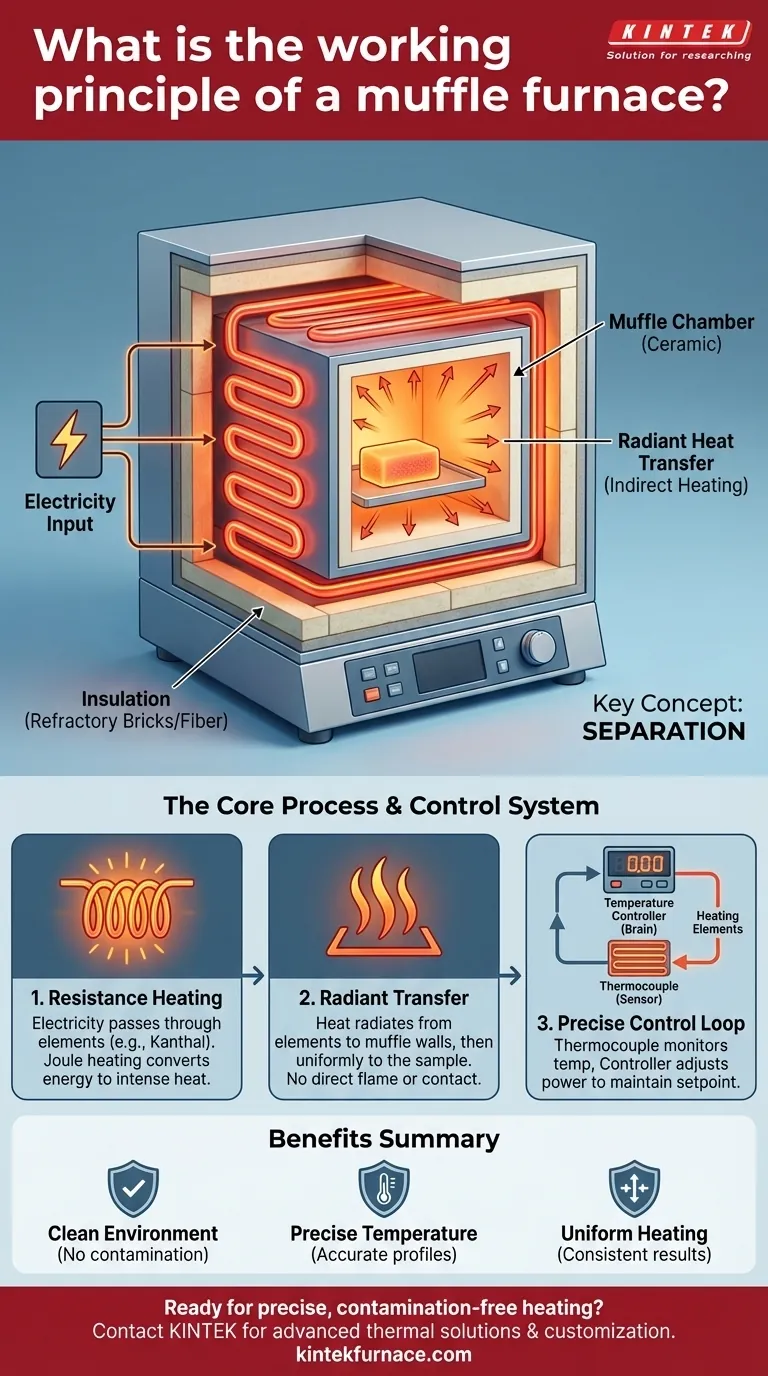

Em sua essência, um forno mufla opera sob o princípio do aquecimento indireto. Ele usa energia elétrica para aquecer uma câmara a partir do exterior, permitindo que os materiais internos atinjam temperaturas muito altas e precisas sem serem expostos a chamas, subprodutos de combustão ou aos próprios elementos de aquecimento.

O conceito central é a separação. Um forno mufla cria um ambiente de aquecimento limpo e controlado ao isolar a amostra em uma "mufla", ou câmara, que é aquecida externamente por radiação. Isso evita a contaminação e permite uma regulagem de temperatura extremamente precisa.

O Princípio Central: Aquecimento Elétrico Indireto

A característica definidora de um forno mufla moderno é que a fonte de calor nunca toca o material que está sendo aquecido. Isso é alcançado através de uma sequência específica de conversão e transferência de energia.

Da Eletricidade ao Calor: Aquecimento por Resistência

Um forno mufla converte energia elétrica em energia térmica. Este processo é conhecido como aquecimento por resistência ou aquecimento Joule.

A eletricidade é passada através de elementos de aquecimento feitos de um material de alta resistência, como Kanthal ou ligas de níquel-cromo. À medida que a corrente luta para passar por essa resistência, os elementos ficam extremamente quentes.

A "Mufla": Uma Câmara Isolada

Os elementos de aquecimento são embutidos nas paredes do forno, envolvendo uma câmara interna separada e isolada. Esta câmara interna é a "mufla".

A mufla é tipicamente feita de um material cerâmico de alta temperatura que pode suportar choque térmico e permanecer quimicamente inerte. Seu propósito é separar fisicamente a amostra dos elementos de aquecimento.

Transferência de Calor por Radiação

O calor intenso gerado pelos elementos irradia para dentro, aquecendo as paredes da câmara da mufla.

As paredes da câmara, por sua vez, irradiam esse calor uniformemente por todo o espaço interno. Isso garante que a amostra seja aquecida uniformemente por todos os lados, sem qualquer contato direto com a fonte de calor.

O Sistema de Controle: Alcançando a Precisão

Um forno mufla não é apenas uma caixa quente; é um instrumento de precisão. Essa precisão vem de um sistema de controle de malha fechada que monitora e ajusta constantemente a temperatura.

O Sensor: O Termopar

Um termopar atua como o termômetro do forno. É um sensor de temperatura robusto colocado dentro da câmara de aquecimento para obter uma leitura precisa da temperatura interna.

O Cérebro: O Controlador de Temperatura

O termopar envia sua leitura para o controlador de temperatura. Este é o cérebro eletrônico do sistema.

O controlador compara constantemente a temperatura real dentro da mufla com a temperatura desejada (ponto de ajuste) programada pelo usuário. Se a temperatura estiver muito baixa, ele envia mais energia para os elementos de aquecimento. Se estiver muito alta, ele corta a energia.

O Isolamento: Mantendo a Eficiência Térmica

Todo o conjunto é alojado dentro de uma caixa fortemente isolada. Este isolamento, muitas vezes feito de tijolos refratários ou fibra cerâmica, minimiza a perda de calor para o ambiente circundante. Isso torna o forno mais eficiente em termos de energia e o ajuda a manter uma temperatura estável.

Compreendendo as Distinções e Compensações

Embora o princípio seja direto, é importante entender o que um forno mufla é — e o que ele não é.

Fornos Elétricos vs. a Combustível

Embora alguns fornos industriais mais antigos ou especializados queimem combustível, a grande maioria dos fornos mufla de laboratório modernos são elétricos. O aquecimento elétrico proporciona um controle de temperatura, limpeza e repetibilidade muito superiores, que são críticos para aplicações científicas e técnicas.

Controle de Atmosfera como Limitação

Um forno mufla padrão opera aquecendo o ar dentro da câmara. Isso é perfeitamente adequado para muitas aplicações, como incineração (ashing), sinterização ou tratamento térmico em atmosfera de ar.

No entanto, se um processo exigir uma atmosfera inerte (como nitrogênio ou argônio) ou uma reativa, é necessário um forno mais especializado com portas de entrada e saída de gás.

Como Aplicar Isso ao Seu Objetivo

Sua aplicação específica determinará qual aspecto da operação do forno é mais importante para você.

- Se seu foco principal é o processamento de alta pureza: O principal benefício é o aquecimento indireto dentro da mufla, que evita qualquer contaminação dos elementos de aquecimento ou da combustão.

- Se seu foco principal é o tratamento térmico preciso: O componente crucial é o sistema de termopar e controlador, que garante que seu material siga um perfil de temperatura preciso.

- Se seu foco principal é o teste de material repetível: A combinação de calor radiante uniforme e controle de temperatura rigoroso garante que cada amostra seja processada sob condições idênticas.

Compreender esses princípios permite que você use um forno mufla não apenas como um aquecedor, mas como uma ferramenta precisa para transformação de materiais.

Tabela de Resumo:

| Componente do Princípio | Função | Benefício Principal |

|---|---|---|

| Elementos de Aquecimento | Convertem eletricidade em calor por resistência (aquecimento Joule). | Gera altas temperaturas com segurança. |

| Câmara da Mufla | Câmara cerâmica que isola a amostra dos elementos de aquecimento. | Garante um ambiente limpo e livre de contaminação. |

| Transferência de Calor | Aquece a câmara por radiação para aquecimento uniforme da amostra. | Proporciona um tratamento térmico uniforme e consistente. |

| Sistema de Controle (Termopar e Controlador) | Monitora a temperatura e ajusta a energia para manter o ponto de ajuste. | Fornece perfis de temperatura precisos e repetíveis. |

| Isolamento | Minimiza a perda de calor para o ambiente. | Melhora a eficiência energética e a estabilidade da temperatura. |

Pronto para aproveitar o aquecimento preciso e livre de contaminação para o seu laboratório?

Na KINTEK, não vendemos apenas fornos; fornecemos soluções térmicas avançadas. Aproveitando nossa P&D excepcional e fabricação interna, oferecemos uma gama de fornos de alta temperatura, incluindo Fornos Mufla, Tubo e Vácuo, complementados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar resultados superiores em seus testes de materiais, tratamento térmico ou aplicações de pesquisa.

Obtenha uma Cotação Personalizada e Suporte Técnico

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água