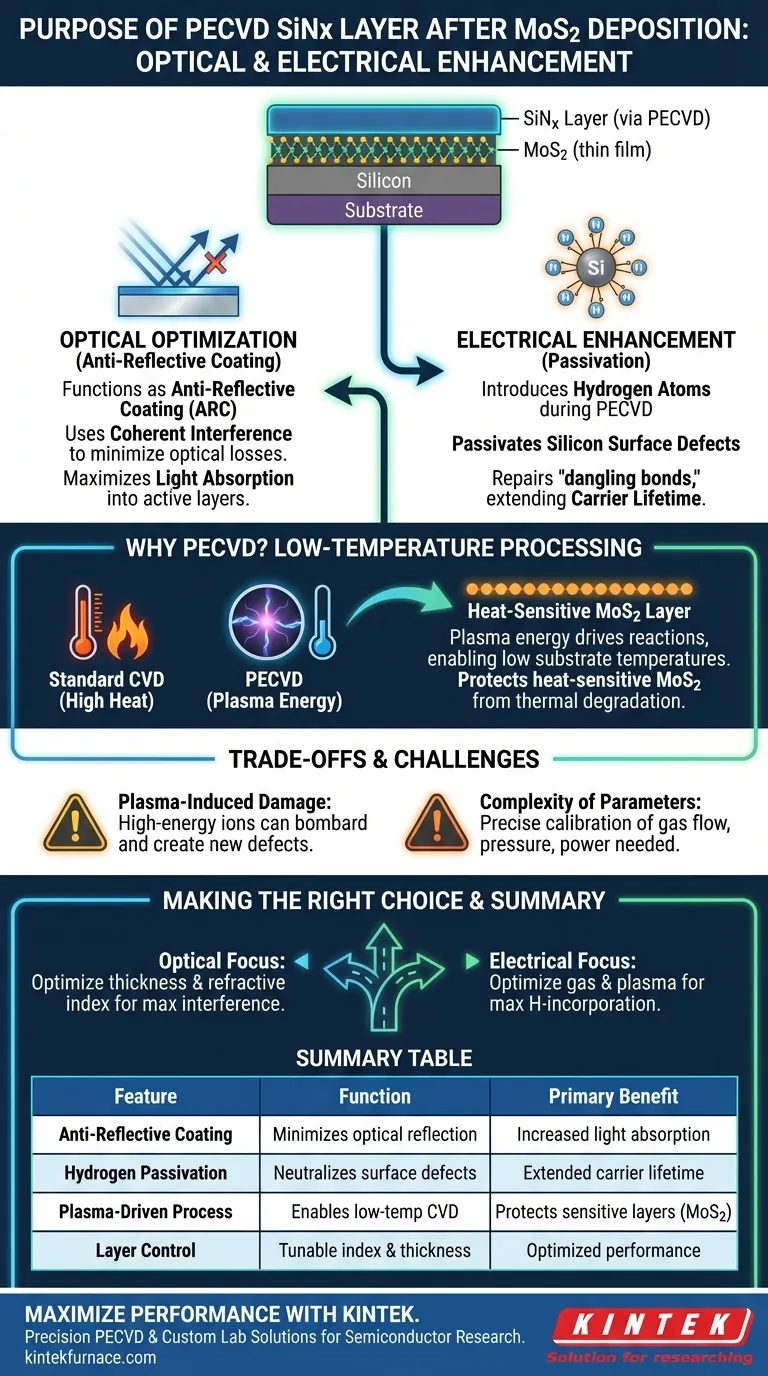

A aplicação de uma camada de Nitreto de Silício (SiNx) via PECVD serve a duas funções críticas: otimização óptica e passivação elétrica. Especificamente, essa camada atua como um revestimento antirreflexo para minimizar perdas ópticas, ao mesmo tempo em que introduz átomos de hidrogênio para passivar a superfície de silício subjacente, reparando assim defeitos.

Insight Central: O valor da camada de SiNx não é apenas estrutural; é funcional. Ela utiliza interferência coerente para capturar mais luz e utiliza átomos de hidrogênio gerados durante o processo PECVD para neutralizar defeitos atômicos, estendendo significativamente a vida útil dos portadores de carga.

Otimização Óptica: Maximizando a Absorção de Luz

O primeiro propósito principal da camada de SiNx é gerenciar como a luz interage com a superfície do dispositivo.

Redução de Perdas Ópticas

A camada de SiNx funciona como um Revestimento Antirreflexo (ARC) altamente eficaz. Ao controlar cuidadosamente a espessura e o índice de refração do SiNx, a camada induz interferência coerente.

Este fenômeno óptico cancela as ondas de luz refletidas, garantindo que uma porcentagem maior da luz incidente atinja as camadas ativas do dispositivo em vez de ricochetear na superfície.

Aprimoramento Elétrico: O Poder da Passivação

O segundo, e talvez mais sutil, propósito está relacionado à interação química entre a camada e o substrato.

O Papel do Hidrogênio

Durante o processo PECVD, átomos de hidrogênio são naturalmente introduzidos no ambiente de deposição. Esta é uma vantagem distinta do uso de PECVD em comparação com outros métodos de deposição que podem não introduzir hidrogênio tão eficazmente.

Reparo de Defeitos de Interface

Esses átomos de hidrogênio difundem-se para a interface onde passivam a superfície de silício.

No nível atômico, o hidrogênio se liga a "ligações pendentes" ou defeitos na superfície do silício. Este processo de reparo reduz drasticamente os centros de recombinação, levando a um aprimoramento significativo no tempo de vida do portador.

Por Que PECVD é o Método Escolhido

Embora o material SiNx forneça as propriedades, o método PECVD fornece o ambiente de processamento necessário para aplicá-lo corretamente.

Habilitação de Processamento em Baixa Temperatura

A Deposição Química em Fase Vapor (CVD) padrão geralmente requer altas temperaturas para impulsionar as reações químicas.

O PECVD usa energia de plasma para impulsionar essas reações em vez de calor. Isso permite que a camada de SiNx seja depositada em temperaturas de substrato relativamente baixas, o que é crucial para proteger camadas subjacentes sensíveis ao calor (como MoS2 ou outros filmes finos) da degradação térmica.

Compreendendo os Compromissos

Embora o PECVD ofereça vantagens significativas para passivação e ajuste óptico, ele introduz desafios específicos que devem ser gerenciados.

Danos Induzidos por Plasma

O mesmo plasma que reduz a temperatura de processamento contém íons de alta energia. Se não for cuidadosamente controlado, a descarga luminosa pode bombardear a superfície do substrato, potencialmente criando novos defeitos mesmo enquanto o hidrogênio tenta reparar os existentes.

Complexidade de Parâmetros

PECVD é um processo complexo que envolve taxas de fluxo de gás, pressão, temperatura e potência do plasma. Alcançar o equilíbrio perfeito entre um filme de SiNx denso e de alta qualidade e uma passivação de hidrogênio eficaz requer calibração precisa dessas variáveis.

Fazendo a Escolha Certa para Seu Objetivo

A eficácia da camada de SiNx depende do ajuste dos parâmetros PECVD para corresponder às suas métricas de desempenho específicas.

- Se o seu foco principal é Eficiência Óptica: Priorize o controle preciso da espessura do filme e do índice de refração para maximizar a interferência destrutiva da luz refletida.

- Se o seu foco principal é Desempenho Elétrico: Otimize a mistura de gases e as condições do plasma para maximizar a incorporação de hidrogênio para passivação superior de defeitos e tempo de vida do portador.

Em última análise, a camada de SiNx transforma a superfície do dispositivo de uma interface passiva em um componente ativo que impulsiona tanto a captura de luz quanto a eficiência elétrica.

Tabela Resumo:

| Característica | Função | Benefício Principal |

|---|---|---|

| Revestimento Antirreflexo | Minimiza a reflexão óptica via interferência coerente | Aumento da absorção de luz e eficiência |

| Passivação de Hidrogênio | Neutraliza ligações pendentes e defeitos de superfície | Tempo de vida do portador estendido e estabilidade elétrica |

| Processo Impulsionado por Plasma | Permite deposição química em fase vapor em baixa temperatura | Protege camadas sensíveis ao calor como MoS2 contra danos |

| Controle da Camada | Índice de refração e espessura do filme ajustáveis | Desempenho otimizado para necessidades específicas do dispositivo |

Maximize o Desempenho do Seu Material com KINTEK

A precisão é importante ao depositar camadas críticas como SiNx para sua pesquisa em semicondutores. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de CVD, PECVD e vácuo de alto desempenho projetados especificamente para fornecer o controle preciso de plasma e a estabilidade de temperatura que seus projetos exigem. Se você está trabalhando com MoS2 ou outros filmes finos sensíveis, nossas soluções de laboratório personalizáveis garantem passivação e ajuste óptico ideais para suas necessidades exclusivas.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno e deposição personalizados com nossos especialistas.

Guia Visual

Referências

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as principais vantagens da tecnologia PECVD? Desbloqueie a deposição de filmes de baixa temperatura e alta qualidade

- Qual é a faixa de pressão para PECVD? Otimizar a Qualidade do Filme e a Taxa de Deposição

- Como funciona o processo de deposição PECVD? Obtenha Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura

- Qual é a diferença entre PECVD e CVD? Um Guia para Escolher o Método Certo de Deposição de Filmes Finos

- Como o PECVD difere do CVD tradicional? Desvende a deposição de filmes finos a baixas temperaturas

- Quais são as características principais dos equipamentos de PECVD? Desbloqueie a Deposição de Películas Finas a Baixa Temperatura

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores