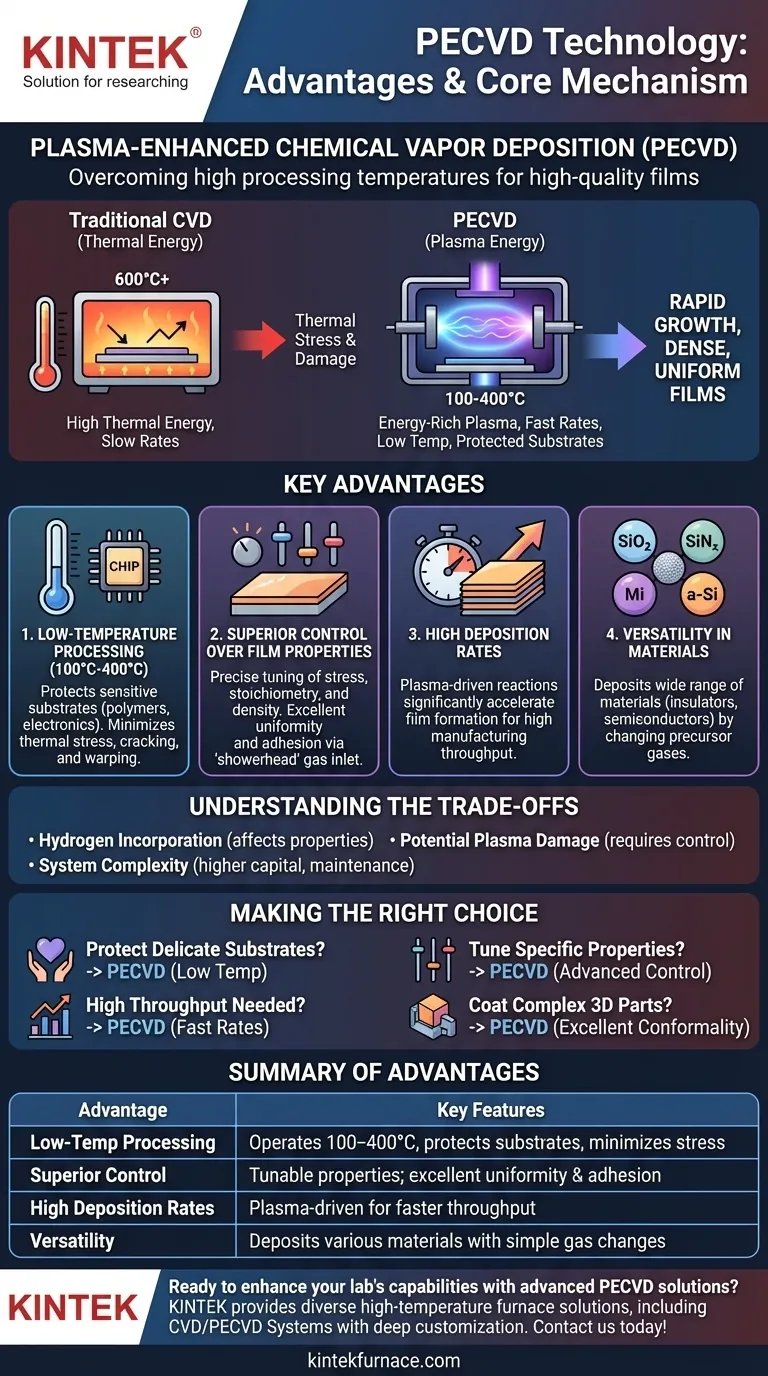

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) supera uma limitação primária das técnicas de deposição tradicionais: altas temperaturas de processamento. Suas principais vantagens são a capacidade de depositar filmes de alta qualidade em baixas temperaturas, excelente controle sobre as propriedades do filme, altas taxas de deposição e a versatilidade para criar uma ampla gama de materiais, de isolantes a semicondutores.

O PECVD rompe a dependência da alta energia térmica para impulsionar reações químicas. Em vez disso, ele usa um plasma rico em energia, permitindo o rápido crescimento de filmes finos densos e uniformes em temperaturas baixas o suficiente para proteger até os substratos subjacentes mais delicados.

O Mecanismo Central: Como o Plasma Muda o Jogo

Para entender as vantagens do PECVD, você deve primeiro entender sua diferença fundamental da Deposição Química a Vapor (CVD) convencional.

Superando o Orçamento Térmico

A CVD tradicional requer temperaturas muito altas, frequentemente acima de 600°C, para fornecer a energia térmica necessária para quebrar os gases precursores e iniciar reações químicas em uma superfície de substrato.

O PECVD substitui a maior parte dessa energia térmica por energia de um plasma. Ao aplicar um forte campo elétrico de radiofrequência (RF) a um gás de baixa pressão, criamos um ambiente altamente reativo de íons e radicais, tudo em uma temperatura geral muito mais baixa.

Acelerando as Taxas de Deposição

Como o plasma cria uma alta concentração de espécies reativas, as reações químicas de superfície que formam o filme ocorrem muito mais rapidamente do que nos processos termicamente impulsionados. Isso resulta em taxas de deposição significativamente mais altas, o que é um fator crítico para o rendimento da fabricação.

Principal Vantagem 1: Processamento em Baixa Temperatura

A vantagem mais significativa do PECVD é sua capacidade de operar em baixas temperaturas, tipicamente na faixa de 100°C a 400°C.

Protegendo Substratos Sensíveis

Essa janela de baixa temperatura torna possível depositar filmes em materiais que seriam danificados ou destruídos por temperaturas de CVD convencionais. Isso inclui polímeros, plásticos e dispositivos semicondutores totalmente fabricados com metais de baixo ponto de fusão.

Minimizando o Estresse Térmico

Altas temperaturas fazem com que os materiais se expandam e contraiam. Isso introduz um estresse mecânico significativo no filme depositado, o que pode levar a rachaduras, delaminação ou empenamento do substrato. As temperaturas mais baixas do PECVD reduzem drasticamente esse estresse térmico.

Principal Vantagem 2: Controle Superior das Propriedades do Filme

O uso de plasma fornece alavancas de controle adicionais que não estão disponíveis na CVD tradicional, permitindo o ajuste preciso do filme final.

Alcançando Excelente Uniformidade e Adesão

Os sistemas PECVD frequentemente usam uma entrada de gás tipo "chuveiro". Isso distribui os gases precursores uniformemente sobre o substrato, resultando em filmes com excelente uniformidade de espessura. O plasma energético também promove forte adesão entre o filme e o substrato.

Ajustando o Estresse, Estequiometria e Densidade

Ao ajustar parâmetros do processo como pressão, fluxo de gás e potência do plasma, os engenheiros podem controlar precisamente as propriedades finais do filme. Por exemplo, misturar altas e baixas frequências de RF é uma técnica comum para ajustar o estresse mecânico intrínseco do filme de compressivo para tênsil. Isso permite a criação de camadas altamente projetadas para um desempenho óptico ou eletrônico específico.

Depositando uma Vasta Gama de Materiais

O PECVD é excepcionalmente versátil. O mesmo sistema pode ser usado para depositar uma ampla gama de materiais simplesmente trocando os gases precursores. Isso inclui isolantes dielétricos como dióxido de silício (SiO₂) e nitreto de silício (SiNₓ), silício amorfo para células solares e até camadas condutoras.

Compreendendo as Desvantagens

Nenhuma tecnologia está isenta de considerações. Uma análise objetiva exige a compreensão dos desafios potenciais do PECVD.

O Papel do Hidrogênio

Os gases precursores de PECVD são frequentemente baseados em hidrogênio (por exemplo, silano, SiH₄). Como resultado, os filmes depositados frequentemente incorporam hidrogênio, o que pode afetar as propriedades elétricas e ópticas do filme. Embora isso possa ser gerenciado, é uma diferença fundamental em relação aos filmes de alta temperatura e sem hidrogênio.

Potencial de Dano Induzido por Plasma

Os mesmos íons energéticos que permitem a deposição em baixa temperatura podem, se não forem controlados adequadamente, causar danos à superfície do substrato ou ao filme em crescimento. O controle de processo PECVD moderno é projetado para gerenciar cuidadosamente esse bombardeio iônico.

Complexidade do Sistema

Um sistema PECVD, com suas fontes de alimentação RF, câmaras de vácuo e redes de correspondência, é mais complexo e intensivo em capital do que um forno térmico CVD simples. Essa complexidade requer um controle de processo e manutenção mais sofisticados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do objetivo principal do seu projeto.

- Se o seu foco principal é proteger eletrônicos delicados ou substratos poliméricos: O PECVD é a escolha definitiva, pois sua baixa temperatura de processamento evita danos térmicos.

- Se o seu foco principal é alto rendimento de fabricação para camadas dielétricas: As altas taxas de deposição impulsionadas por plasma do PECVD oferecem uma vantagem significativa sobre muitos métodos convencionais de CVD e PVD.

- Se o seu foco principal é ajustar uma propriedade específica do filme, como o estresse mecânico: Os controles de processo avançados do PECVD, como o ajuste de dupla frequência, oferecem um ajuste fino incomparável.

- Se o seu foco principal é revestir peças 3D complexas uniformemente: O PECVD oferece excelente conformidade, criando um revestimento uniforme superior às técnicas de linha de visão, como a pulverização catódica.

Em última análise, o PECVD fornece uma poderosa síntese de velocidade de deposição, qualidade de filme e segurança de processo que desbloqueia novas capacidades na ciência dos materiais e na fabricação avançada.

Tabela Resumo:

| Vantagem | Principais Características |

|---|---|

| Processamento em Baixa Temperatura | Opera a 100°C-400°C, protege substratos sensíveis, minimiza o estresse térmico |

| Controle Superior das Propriedades do Filme | Estresse, estequiometria, densidade ajustáveis; excelente uniformidade e adesão |

| Altas Taxas de Deposição | Reações impulsionadas por plasma para maior rendimento |

| Versatilidade | Deposita isolantes, semicondutores e mais com simples troca de gases |

| Desvantagens | Incorporação de hidrogênio, potencial dano por plasma, complexidade do sistema |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas para deposição de filmes de baixa temperatura e alta qualidade. Entre em contato conosco hoje para discutir como podemos apoiar seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores