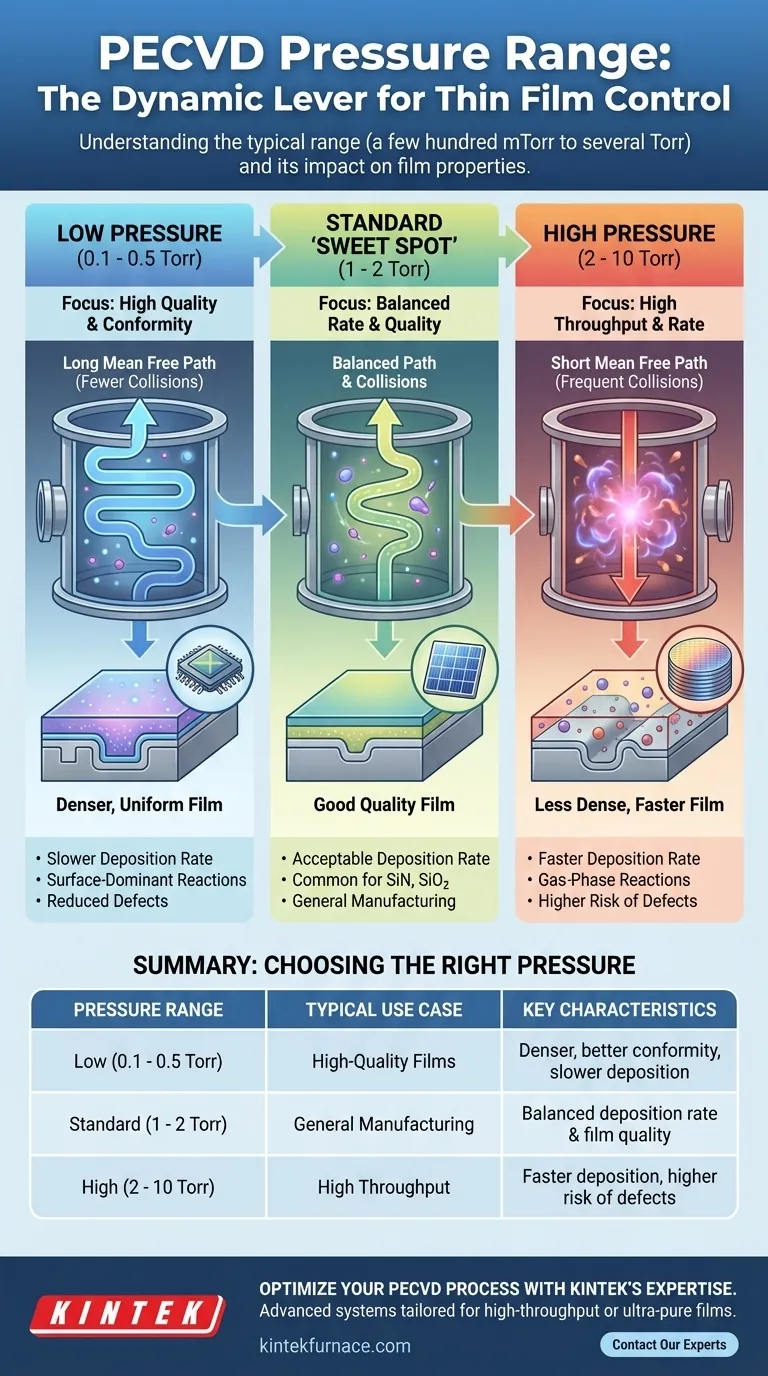

Em um processo típico, a Deposição Química de Vapor Assistida por Plasma (PECVD) opera dentro de uma faixa de pressão de vácuo baixo, de algumas centenas de militorres (mTorr) a vários Torr. A janela operacional mais comum é entre 1 e 2 Torr, mas a pressão exata depende muito do material específico que está sendo depositado e das propriedades de filme desejadas. Essa faixa é cuidadosamente selecionada para controlar as características do plasma e as reações químicas que formam o filme final.

O princípio central a entender é que a pressão na PECVD não é uma configuração estática, mas uma alavanca dinâmica. Ela controla diretamente a frequência das colisões moleculares, o que, por sua vez, dita o equilíbrio entre a taxa de deposição, a qualidade do filme e a uniformidade. Ajustar a pressão permite alterar fundamentalmente a natureza do processo de deposição.

O Papel da Pressão no Processo PECVD

Para entender por que uma faixa de pressão específica é usada, devemos observar como ela influencia a física do plasma e a química da deposição. O objetivo é gerar espécies químicas reativas no plasma que então se depositam em um substrato para formar um filme fino de alta qualidade.

Definindo os Regimes de Pressão

As referências que você encontrará geralmente citam números ligeiramente diferentes porque "PECVD" é um termo amplo que abrange muitas aplicações. Os valores geralmente se enquadram em duas categorias principais após a conversão de unidades (1 Torr ≈ 133 Pascals):

- Baixa Pressão (0,1 - 0,5 Torr): Esta faixa, de dezenas a centenas de mTorr, é usada para processos que exigem alta qualidade de filme.

- Pressão Padrão (1 - 10 Torr): Esta é a faixa mais comum, oferecendo um equilíbrio entre velocidade e qualidade para aplicações como microeletrônica e fabricação de células solares.

Impacto no Caminho Livre Médio

A consequência física mais direta da pressão é sobre o caminho livre médio — a distância média que uma molécula de gás percorre antes de colidir com outra.

- Em pressões mais altas, o caminho livre médio é muito curto. As moléculas colidem frequentemente, levando a mais reações químicas ocorrendo na fase gasosa antes que os reagentes atinjam o substrato.

- Em pressões mais baixas, o caminho livre médio é longo. As moléculas têm maior probabilidade de viajar diretamente da fonte de plasma para o substrato, o que significa que a maioria das reações ocorre na superfície do próprio filme.

Influência no Plasma e no Crescimento do Filme

Essa diferença no caminho livre médio influencia diretamente o plasma e o filme resultante.

Em pressões mais altas, colisões frequentes levam a um plasma de maior densidade, mas de menor energia. Isso geralmente aumenta a taxa de deposição, mas também pode levar à nucleação em fase gasosa, onde partículas se formam no plasma e caem no filme como defeitos.

Em pressões mais baixas, menos colisões resultam em um plasma de menor densidade, mas de maior energia. Esse ambiente favorece reações dominadas pela superfície, o que tipicamente produz um filme mais denso, mais uniforme e de maior qualidade, embora a uma taxa de deposição mais lenta.

Entendendo as Compensações (Trade-offs)

A escolha da pressão é uma etapa crítica de otimização que envolve o equilíbrio de prioridades concorrentes. Não existe uma única pressão "melhor"; existe apenas a melhor pressão para um objetivo específico.

Deposição em Alta Pressão (>1 Torr)

- Benefício: Usada principalmente para atingir uma alta taxa de deposição, o que é crucial para fabricar filmes espessos ou para aumentar o rendimento do wafer.

- Desvantagem: Pode resultar em filmes com menor densidade, maior teor de hidrogênio (para processos baseados em silano) e menor conformidade sobre topografia de superfície complexa. O risco de contaminação por partículas de reações em fase gasosa também é maior.

Deposição em Baixa Pressão (<500 mTorr)

- Benefício: Ideal para criar filmes de alta qualidade, densos e estequiométricos com excelente cobertura de degraus (conformidade). Isso é essencial para dispositivos microeletrônicos avançados onde a integridade do filme é primordial.

- Desvantagem: A principal compensação é uma taxa de deposição significativamente mais lenta, o que pode afetar o custo de fabricação e o rendimento.

O "Ponto Ideal" Comum

A razão pela qual muitos processos PECVD padrão para materiais como nitreto de silício (SiN) ou dióxido de silício (SiO₂) operam na faixa de 1 a 2 Torr é que ela fornece um compromisso viável. Ela oferece uma taxa de deposição aceitável para eficiência de fabricação, mantendo uma qualidade de filme suficiente para camadas de passivação e dielétricas.

Selecionando a Pressão Certa para o Seu Processo

Sua escolha de pressão deve ser ditada inteiramente pelo objetivo final do seu filme fino.

- Se seu foco principal for rendimento máximo e taxa de deposição: Incline-se para a extremidade superior da faixa de pressão (por exemplo, 2-5 Torr), mas monitore defeitos de partículas.

- Se seu foco principal for qualidade final do filme, densidade e conformidade: Use uma pressão mais baixa (por exemplo, 100-500 mTorr) e aceite o tempo de deposição mais lento.

- Se você estiver desenvolvendo uma camada de passivação ou dielétrica padrão: Comece o desenvolvimento do seu processo na faixa comum de 1-2 Torr e otimize a partir daí com base nos requisitos específicos do seu filme.

Em última análise, a pressão é um dos parâmetros mais poderosos que você pode ajustar para direcionar seu processo PECVD em direção ao resultado desejado.

Tabela de Resumo:

| Faixa de Pressão | Caso de Uso Típico | Características Principais |

|---|---|---|

| Baixa (0,1 - 0,5 Torr) | Filmes de Alta Qualidade | Filmes mais densos, melhor conformidade, deposição mais lenta |

| Padrão (1 - 2 Torr) | Fabricação Geral (SiN, SiO₂) | Taxa de deposição e qualidade do filme equilibradas |

| Alta (2 - 10 Torr) | Alto Rendimento | Deposição mais rápida, maior risco de defeitos |

Otimize Seu Processo PECVD com a Expertise da KINTEK

Dominar o controle de pressão é apenas uma parte para alcançar filmes finos perfeitos. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer sistemas PECVD avançados adaptados às suas necessidades exclusivas. Se você precisa de produção de alto rendimento ou filmes de ultra-pureza e alta conformidade, nossas capacidades de personalização profunda garantem que sua solução de forno seja projetada precisamente para o sucesso.

Pronto para aprimorar seu processo de deposição? Entre em contato com nossos especialistas hoje mesmo para discutir como nossos sistemas PECVD podem impulsionar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações