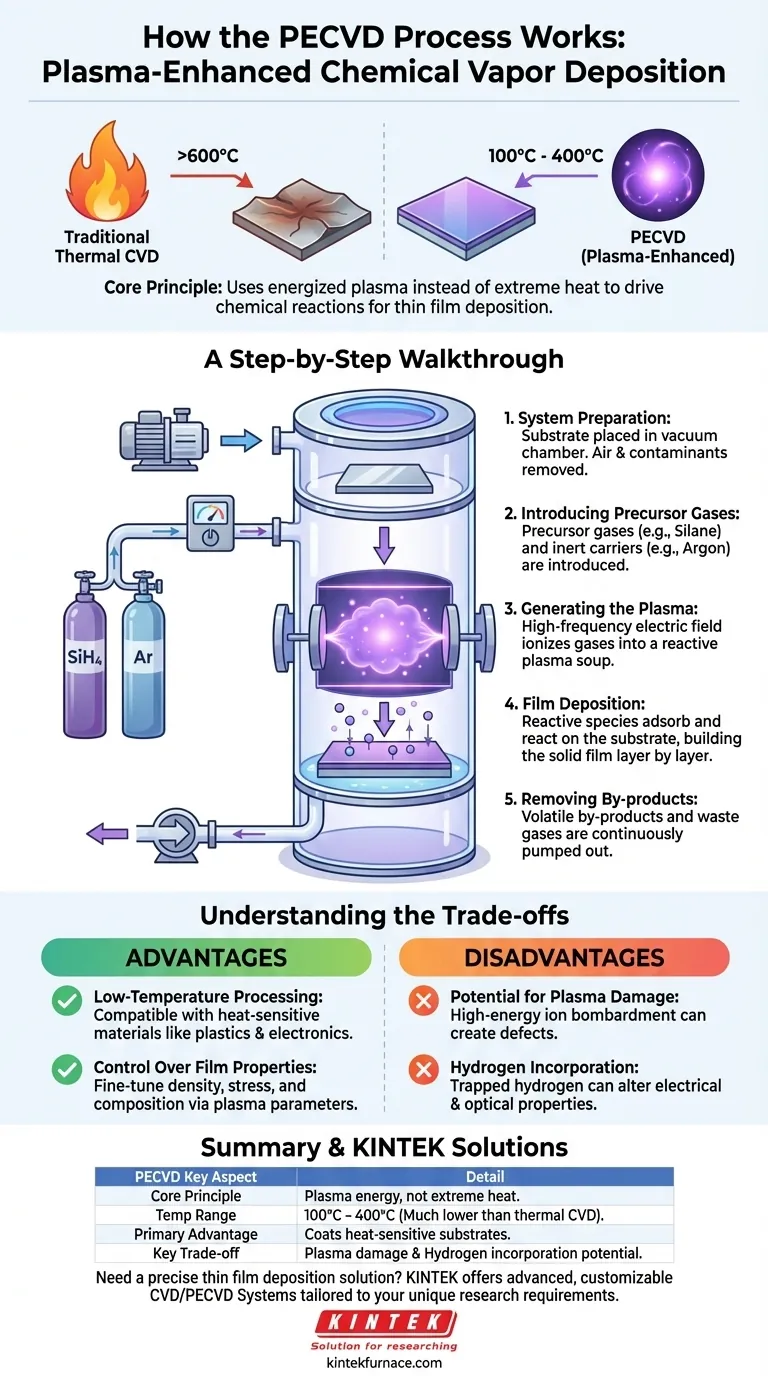

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo para criar um filme sólido fino em uma superfície, conhecida como substrato, usando um gás energizado chamado plasma. Ao contrário dos métodos tradicionais que dependem de calor elevado, o PECVD usa a energia do plasma para impulsionar as reações químicas necessárias para transformar gases precursores em um filme sólido. Essa diferença fundamental permite a deposição em temperaturas significativamente mais baixas.

A vantagem central do PECVD é o uso de plasma para energizar gases reagentes, o que permite a deposição de filmes de alta qualidade em temperaturas baixas o suficiente para serem seguras para substratos sensíveis como plásticos e circuitos integrados. Isso desbloqueia capacidades impossíveis com processos térmicos de alta temperatura.

O Princípio: Transferência de Energia Sem Calor Extremo

O Objetivo: Do Gás ao Filme Sólido

Todos os métodos de Deposição Química a Vapor (CVD) compartilham um objetivo comum: pegar produtos químicos precursores em estado gasoso e fazê-los reagir para formar um revestimento sólido e uniforme em um substrato.

O processo é como um projeto de construção microscópico, onde moléculas individuais são os blocos de construção para uma nova camada de superfície.

O Problema com os Métodos Tradicionais

O CVD térmico tradicional funciona aquecendo o substrato a temperaturas muito altas (geralmente >600°C). Esse calor intenso fornece a energia necessária para quebrar os gases precursores e iniciar as reações químicas para o crescimento do filme.

No entanto, temperaturas tão altas podem facilmente danificar ou destruir muitos substratos, incluindo polímeros, plásticos e componentes eletrônicos complexos.

A Solução PECVD: Plasma Energizado

O PECVD resolve esse problema criando energia de uma maneira diferente. Em vez de depender apenas do calor, ele introduz energia aplicando um poderoso campo elétrico aos gases precursores dentro de uma câmara de vácuo.

Esse campo elétrico retira elétrons das moléculas de gás, criando um gás altamente reativo e ionizado conhecido como plasma. Este plasma contém íons, elétrons e radicais neutros que estão cheios da energia necessária para impulsionar as reações de deposição, tudo sem exigir calor extremo.

Um Passo a Passo do Processo

Passo 1: Preparação do Sistema

O processo começa com a colocação do substrato dentro de uma câmara de vácuo. A câmara é então bombeada para uma pressão muito baixa, removendo ar e outros contaminantes que poderiam interferir na reação.

Passo 2: Introdução de Gases Precursores

Uma vez sob vácuo, um ou mais gases precursores (como silano, SiH4, para filmes de nitreto de silício) são introduzidos na câmara a uma taxa controlada. Estes são os materiais de origem para o filme.

Frequentemente, um gás carreador inerte como argônio ou nitrogênio é misturado para ajudar a estabilizar o processo.

Passo 3: Geração do Plasma

Um campo elétrico de alta frequência é aplicado entre dois eletrodos dentro da câmara. Este poderoso campo energiza a mistura gasosa, acendendo-a em um plasma brilhante.

Este plasma é uma sopa de espécies químicas altamente reativas que agora estão prontas para a deposição.

Passo 4: Deposição do Filme no Substrato

Os íons e radicais reativos do plasma se difundem e adsorvem na superfície relativamente fria do substrato. Lá, eles passam por uma série de reações químicas, ligando-se à superfície e uns aos outros.

Este processo constrói a camada de material desejada camada por camada, formando um filme fino e sólido com uma espessura que pode ser controlada de alguns nanômetros a vários micrômetros.

Passo 5: Remoção de Subprodutos

As reações químicas que formam o filme também criam subprodutos voláteis. Esses gases residuais são continuamente removidos da câmara pela bomba de vácuo, garantindo um processo de deposição limpo e controlado.

Compreendendo as Compensações

Vantagem: Processamento em Baixa Temperatura

Esta é a principal razão para escolher o PECVD. A capacidade de depositar filmes em temperaturas tipicamente entre 100°C e 400°C o torna compatível com uma vasta gama de materiais sensíveis ao calor que o CVD térmico destruiria.

Vantagem: Controle sobre as Propriedades do Filme

Ao ajustar parâmetros como fluxo de gás, pressão e potência do campo elétrico, um operador pode ajustar finamente a energia e a densidade do plasma. Isso proporciona controle direto sobre as propriedades finais do filme, como sua densidade, tensão e composição química.

Desvantagem: Potencial de Dano por Plasma

Os íons de alta energia que tornam o processo tão eficaz também podem ser uma desvantagem. Em alguns casos, esses íons podem bombardear o substrato ou o filme em crescimento com força suficiente para criar defeitos ou danos, impactando o desempenho.

Desvantagem: Incorporação de Hidrogênio

Muitos precursores comuns (como silano, SiH4, e amônia, NH3) contêm hidrogênio. Em um processo PECVD, esse hidrogênio pode ficar preso dentro do filme depositado, o que pode alterar suas propriedades elétricas e ópticas. Esta é uma compensação bem conhecida que frequentemente requer etapas de pós-processamento para mitigar.

Fazendo a Escolha Certa para Sua Aplicação

Escolher o método de deposição correto requer a compreensão de suas restrições de material e objetivo final.

- Se seu foco principal é revestir substratos sensíveis à temperatura como plásticos ou eletrônicos: O PECVD é quase sempre a escolha correta devido à sua operação em baixa temperatura.

- Se seu foco principal é alcançar a mais alta pureza de filme em um substrato robusto: O CVD térmico pode ser uma opção melhor, pois evita danos induzidos por plasma e incorporação de hidrogênio.

- Se seu foco principal é ajustar finamente propriedades específicas do filme, como tensão mecânica: O PECVD oferece uma janela de controle mais ampla, permitindo manipular diretamente os parâmetros do plasma.

Em última análise, a seleção da técnica certa depende do equilíbrio entre a necessidade de processamento em baixa temperatura e a pureza e estrutura desejadas do filme final.

Tabela Resumo:

| Aspecto Chave | Detalhe do Processo PECVD |

|---|---|

| Princípio Central | Usa energia de plasma em vez de calor extremo para impulsionar reações químicas para deposição. |

| Faixa de Temperatura Típica | 100°C a 400°C, muito mais baixa que o CVD térmico (>600°C). |

| Vantagem Primária | Permite o revestimento de materiais sensíveis ao calor (por exemplo, plásticos, circuitos integrados). |

| Compensação Chave | Potencial para danos ao substrato induzidos por plasma e incorporação de hidrogênio em filmes. |

Precisa de uma solução precisa de deposição de filmes finos para seus materiais sensíveis?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda nos permite adaptar sistemas PECVD para atender precisamente aos seus requisitos experimentais exclusivos, garantindo ótima qualidade de filme e eficiência de processo.

Entre em contato conosco hoje para discutir como nossa experiência em PECVD pode aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares