Em sua essência, a Deposição Química a Vapor Aumentada por Plasma (PECVD) é um processo que utiliza um plasma energizado para depositar filmes finos em um substrato. Diferente da Deposição Química a Vapor (CVD) tradicional, que depende de altas temperaturas para impulsionar reações químicas, a PECVD usa um campo elétrico para criar um plasma, fornecendo a energia de reação necessária a uma temperatura geral muito mais baixa. Isso permite que filmes de alta qualidade sejam crescidos em materiais que não suportam calor intenso.

A inovação central da PECVD é sua capacidade de desacoplar a energia necessária para as reações químicas do orçamento térmico do substrato. Ao usar plasma em vez de apenas calor, ela permite a deposição de filmes finos duráveis e uniformes em baixas temperaturas, abrindo aplicações para uma ampla gama de materiais sensíveis.

Como a PECVD Funciona: Uma Análise Passo a Passo

O processo PECVD ocorre dentro de uma câmara de vácuo e pode ser entendido como uma sequência de quatro eventos físicos e químicos distintos.

Passo 1: Introdução do Gás e Preparação da Câmara

Primeiro, o substrato (o material a ser revestido) é colocado dentro da câmara de reação. A câmara é então evacuada para uma baixa pressão de base.

Uma vez estabelecido o vácuo, uma mistura cuidadosamente controlada de gases precursores é introduzida. Esses gases contêm os elementos químicos necessários para formar o filme final.

Passo 2: Geração de Plasma - O Motor do Processo

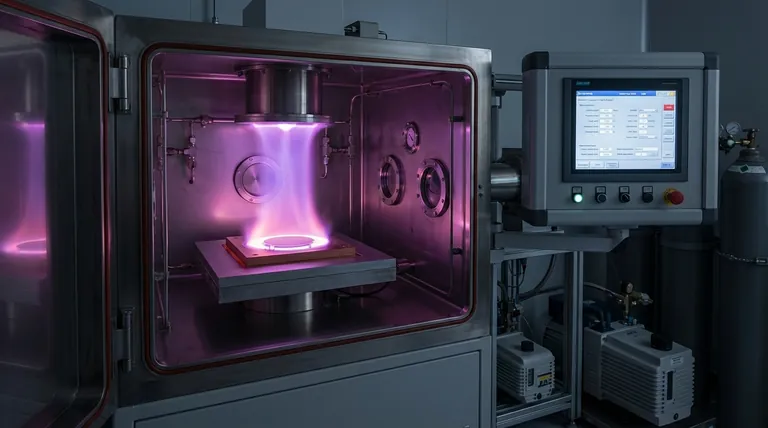

Um campo elétrico de alta frequência (tipicamente radiofrequência ou micro-ondas) é aplicado ao gás dentro da câmara. Este campo poderoso ioniza o gás, removendo elétrons dos átomos e criando um plasma.

Este plasma, frequentemente visível como um brilho característico, é uma sopa altamente reativa de íons, elétrons e radicais neutros. São essas espécies ativadas, e não as moléculas de gás estáveis originais, que impulsionarão a deposição.

Passo 3: Reações Superficiais e Formação do Filme

As espécies reativas geradas no plasma difundem-se em direção ao substrato, que é tipicamente aquecido a uma temperatura moderada (por exemplo, 100-400°C).

Ao atingir a superfície, essas espécies sofrem adsorção química, aderindo ao substrato e reagindo entre si para formar um filme sólido e estável. A temperatura do substrato, embora baixa, fornece energia suficiente para promover a mobilidade superficial e garantir uma estrutura de filme densa e de alta qualidade.

Passo 4: Remoção de Subprodutos

As reações químicas na superfície também criam subprodutos voláteis. Esses subprodutos dessorvem da superfície e são continuamente removidos da câmara pelo sistema de bombeamento a vácuo. Esta etapa final é crítica para manter um ambiente de deposição puro e obter um filme de alta pureza.

Os Quatro Pilares de Controle: Parâmetros Chave do Processo

A qualidade, composição e espessura do filme depositado não são acidentais; elas são ditadas por um controle preciso sobre quatro parâmetros fundamentais.

### Potência do Plasma

Este parâmetro controla diretamente a densidade e a energia das espécies reativas no plasma. Uma potência mais alta geralmente aumenta a taxa de deposição, mas também pode introduzir tensões ou causar danos induzidos pelo plasma ao substrato se não for gerenciada corretamente.

### Pressão da Câmara

A pressão influencia o caminho livre médio — a distância média que uma partícula percorre antes de colidir com outra. Pressões mais baixas resultam em menos colisões na fase gasosa e deposição mais direcional, enquanto pressões mais altas podem aumentar a uniformidade da deposição em topografias complexas.

### Taxa de Fluxo de Gás

A taxa de fluxo e a proporção de diferentes gases precursores determinam a composição química do plasma e, consequentemente, a estequiometria e composição do filme final. Isso permite a deposição de materiais complexos como nitreto de silício (SiNx) ou dióxido de silício (SiO2).

### Temperatura do Substrato

Embora mais baixa do que na CVD tradicional, a temperatura do substrato ainda é uma alavanca crítica. Ela afeta a mobilidade superficial das espécies adsorvidas, influenciando a densidade, a tensão e a microestrutura do filme. Temperaturas mais altas geralmente levam a filmes mais densos e estáveis.

Compreendendo as Vantagens e Desvantagens

A PECVD é uma técnica poderosa, mas seu uso requer uma clara compreensão de seus benefícios e complexidades inerentes.

### Vantagem: Deposição em Baixa Temperatura

Esta é a principal razão para escolher a PECVD. Sua capacidade de depositar filmes em baixas temperaturas a torna compatível com substratos sensíveis à temperatura, como plásticos, polímeros e circuitos integrados complexos que seriam danificados por processos de alta temperatura.

### Vantagem: Forte Adesão do Filme

O plasma pode ser usado para pré-tratar ou "limpar" a superfície do substrato pouco antes do início da deposição. Isso remove contaminantes e cria locais de ligação ativos, resultando em uma adesão excepcionalmente forte entre o filme e o substrato.

### Vantagem: Excelente Uniformidade

O controle preciso e independente sobre os quatro parâmetros chave do processo permite que os engenheiros ajustem as condições de reação e transporte. Isso permite o crescimento de filmes com espessura e composição altamente uniformes em toda a superfície do substrato.

### Consideração: Complexidade do Processo

Gerenciar a interação entre pressão, potência, fluxo de gás e temperatura requer significativa experiência. A janela de processo para atingir uma propriedade específica do filme pode ser estreita, exigindo sistemas de controle sofisticados e desenvolvimento de processo.

### Consideração: Potencial de Dano por Plasma

Os íons energéticos dentro do plasma, embora essenciais para a reação, podem bombardear fisicamente e danificar substratos sensíveis ou dispositivos eletrônicos. Este efeito deve ser cuidadosamente equilibrado otimizando a potência do plasma e a pressão da câmara.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará se a PECVD é a técnica apropriada para seu projeto.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura: A PECVD é a escolha definitiva porque sua transferência de energia baseada em plasma evita a necessidade de altas temperaturas destrutivas.

- Se seu objetivo é um filme mecanicamente robusto com adesão superior: O pré-tratamento de plasma inerente e a deposição energética da PECVD criam uma interface filme-substrato mais forte do que muitos outros métodos.

- Se você exige controle preciso sobre a composição do filme em uma grande área: Os parâmetros altamente ajustáveis da PECVD permitem uma deposição repetível e uniforme, o que é crítico para a fabricação de semicondutores e componentes ópticos.

Em última análise, a força da PECVD reside em sua capacidade única de fornecer filmes projetados de alto desempenho em aplicações onde processos de alta temperatura simplesmente não são uma opção.

Tabela Resumo:

| Etapa | Descrição | Resultado Chave |

|---|---|---|

| 1. Introdução do Gás | Gases precursores são introduzidos em uma câmara de vácuo. | Cria um ambiente controlado para deposição. |

| 2. Geração de Plasma | Campo elétrico ioniza gases para formar um plasma reativo. | Gera espécies ativadas para reações químicas. |

| 3. Reações Superficiais | Espécies reativas adsorvem e reagem no substrato aquecido. | Forma um filme fino sólido e denso na superfície. |

| 4. Remoção de Subprodutos | Subprodutos voláteis são removidos por bombeamento a vácuo. | Garante deposição de filme de alta pureza e estabilidade. |

| Parâmetro | Fator de Controle | Impacto no Filme |

| Potência do Plasma | Densidade e energia das espécies reativas. | Afeta a taxa de deposição e potenciais danos ao substrato. |

| Pressão da Câmara | Caminho livre médio das partículas. | Influencia a uniformidade e direcionalidade da deposição. |

| Taxa de Fluxo de Gás | Estequiometria e composição do filme. | Determina a composição química e as propriedades do filme. |

| Temperatura do Substrato | Mobilidade superficial e microestrutura do filme. | Controla a densidade, tensão e estabilidade do filme. |

| Vantagem | Benefício | Adequação da Aplicação |

| Deposição em Baixa Temperatura | Compatível com materiais sensíveis ao calor. | Ideal para plásticos, polímeros e eletrônicos. |

| Forte Adesão do Filme | Pré-tratamento de plasma melhora a ligação. | Adequado para revestimentos e interfaces duráveis. |

| Excelente Uniformidade | Controle preciso sobre espessura e composição. | Essencial para semicondutores e óptica. |

Pronto para aprimorar as capacidades do seu laboratório com deposição de filmes finos avançada? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para filmes de baixa temperatura, uniformes e aderentes. Entre em contato conosco hoje para discutir como nossas soluções PECVD sob medida podem impulsionar sua pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório