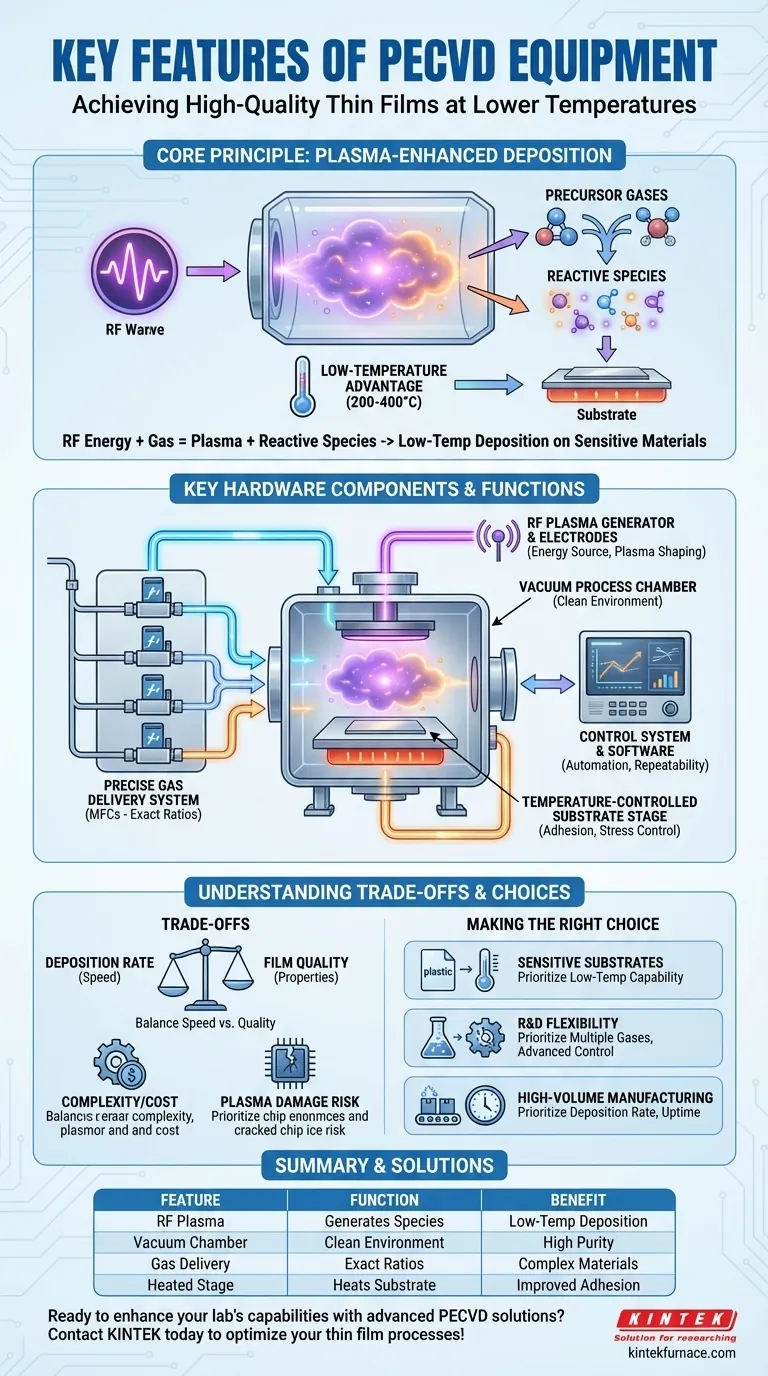

Em sua essência, as principais características dos equipamentos de Deposição Química de Vapor Assistida por Plasma (PECVD) são projetadas para atingir um objetivo principal: depositar películas finas de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Os recursos essenciais que possibilitam isso são uma fonte de plasma de radiofrequência (RF), uma câmara de vácuo, um sistema de entrega de gás preciso e um estágio de substrato com controle de temperatura. Esses componentes trabalham em conjunto para usar a energia do plasma, em vez de apenas o calor, para impulsionar as reações químicas de formação de película.

O valor fundamental da PECVD não é apenas a sua lista de componentes, mas a sua capacidade de dissociar o processo de deposição de altas temperaturas. Isso permite a criação de películas duráveis e de alto desempenho em materiais sensíveis à temperatura que seriam danificados ou destruídos por técnicas de deposição convencionais.

O Princípio Central: Deposição Assistida por Plasma

O "PE" em PECVD é a característica definidora. Entender como o plasma funciona é fundamental para entender todo o sistema e suas vantagens.

O que é Plasma e Por que Ele é Importante?

Um plasma é um estado da matéria, frequentemente chamado de quarto estado, onde um gás é energizado até que seus átomos se quebrem em uma mistura de íons e elétrons energéticos. Em um sistema PECVD, um gerador de radiofrequência (RF) aplica energia a gases precursores de baixa pressão dentro da câmara, criando esse plasma.

Esses elétrons altamente energéticos são os verdadeiros motores do processo. Eles colidem com as moléculas de gás estáveis e as decompõem em espécies altamente reativas, ou radicais.

A Vantagem da Baixa Temperatura

A Deposição Química de Vapor (CVD) tradicional depende unicamente de alta energia térmica (muitas vezes >600°C) para decompor os gases precursores e iniciar reações na superfície do substrato.

A PECVD substitui a maior parte dessa energia térmica pela energia do plasma. Como as espécies reativas já são criadas dentro do plasma, o substrato só precisa ser aquecido moderadamente (tipicamente 200-400°C) para promover boa adesão e qualidade da película. Isso a torna ideal para revestir plásticos, polímeros e dispositivos microeletrônicos complexos.

Componentes de Hardware Principais e Sua Função

Um sistema PECVD é um conjunto integrado de subsistemas, cada um com um papel fundamental no controle do ambiente de deposição e das propriedades da película resultante.

A Câmara de Processo e o Sistema de Vácuo

Este é o invólucro selado onde ocorre a deposição. Ele está conectado a um poderoso sistema de vácuo capaz de bombear a câmara para uma pressão de base muito baixa. Isso garante um ambiente limpo e controlado, livre de contaminação.

O Gerador de Plasma de RF e os Eletrodos

Este é o motor do processo PECVD. Consiste em uma fonte de alimentação de RF e uma rede de casamento (matching network) que fornece energia para a câmara, tipicamente através de um conjunto de eletrodos. Um eletrodo segura o substrato, enquanto o outro ajuda a gerar e moldar o plasma. O controle sobre a potência de RF é uma alavanca primária para influenciar as propriedades da película.

O Sistema de Entrega de Gás

Este sistema fornece quantidades precisas de vários gases precursores para a câmara. Sistemas modernos usam controladores de fluxo mássico (MFCs) para garantir proporções de gás exatas e repetíveis. A capacidade de misturar vários gases é essencial para depositar materiais complexos como nitreto de silício ou oxinitreto de silício.

O Estágio do Substrato e o Aquecimento

Esta é a plataforma onde o objeto a ser revestido (o substrato) é colocado. É quase sempre aquecido para fornecer alguma energia térmica à superfície. O controle preciso da temperatura é fundamental para gerenciar a tensão, a adesão e a densidade da película.

O Sistema de Controle e Software

Os equipamentos PECVD modernos são gerenciados por software integrado, muitas vezes através de uma interface de tela sensível ao toque. Este "cérebro" da operação permite que os operadores criem e executem receitas complexas que automatizam as alterações no fluxo de gás, pressão, temperatura e potência de RF ao longo do tempo.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, o PECVD não está isento de complexidades. Avaliar objetivamente suas compensações é crucial para tomar uma decisão informada.

Propriedades da Película vs. Taxa de Deposição

Geralmente há uma compensação entre a velocidade de deposição e a qualidade da película. Aumentar a potência de RF e o fluxo de gás pode depositar películas mais rapidamente, mas também pode levar a uma tensão interna maior ou incorporar elementos indesejados (como hidrogênio), alterando as propriedades ópticas ou elétricas da película.

Complexidade e Custo

Um sistema PECVD é inerentemente mais complexo do que um forno CVD térmico simples ou alguns sistemas de Deposição Física de Vapor (PVD). A inclusão de um gerador de RF, rede de casamento e controles de vácuo avançados aumenta o custo inicial e os requisitos de manutenção.

Potencial para Danos Induzidos por Plasma

Os íons energéticos dentro do plasma podem bombardear a superfície do substrato. Embora isso possa ser benéfico para criar películas densas, também pode causar danos a camadas de dispositivos eletrônicos altamente sensíveis. Ajustar finamente as condições do plasma é fundamental para mitigar esse risco.

Fazendo a Escolha Certa para Seu Objetivo

As características mais importantes de um sistema PECVD dependem inteiramente de sua aplicação e prioridades específicas.

- Se seu foco principal é revestir substratos sensíveis à temperatura (como plásticos ou orgânicos): A característica mais crítica é a capacidade do sistema de produzir películas de alta qualidade nas temperaturas mais baixas possíveis.

- Se seu foco principal é pesquisa e desenvolvimento: Priorize um sistema com máxima flexibilidade, incluindo múltiplas linhas de gás, MFCs de ampla faixa e software de receita avançado para controle preciso de parâmetros.

- Se seu foco principal é fabricação de alto volume: Enfatize recursos como uma taxa de deposição rápida, alto tempo de atividade do sistema, capacidades de automação e facilidade de manutenção para maximizar a vazão e o rendimento.

Ao entender como esses recursos principais resolvem o desafio fundamental da deposição em baixa temperatura, você pode selecionar e operar o equipamento certo para suas necessidades técnicas específicas.

Tabela Resumo:

| Característica | Função | Benefício |

|---|---|---|

| Fonte de Plasma de RF | Gera espécies reativas | Permite deposição em baixa temperatura (200-400°C) |

| Câmara de Processo a Vácuo | Fornece ambiente limpo e controlado | Garante alta pureza e qualidade da película |

| Sistema de Entrega de Gás Preciso | Fornece proporções exatas de gás via MFCs | Permite a deposição de materiais complexos |

| Estágio de Substrato com Controle de Temperatura | Aquece o substrato para adesão | Gerencia a tensão da película e melhora o desempenho |

| Sistema de Controle e Software | Automatiza os parâmetros do processo | Aumenta a repetibilidade e a facilidade de uso |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas para diversos laboratórios. Nossa linha de produtos, incluindo Sistemas PECVD, Fornos Mufla, Tubulares, Rotativos e Fornos a Vácuo e com Atmosfera, é complementada por forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como podemos otimizar seus processos de deposição de películas finas e impulsionar sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas