O forno mufla de alta temperatura serve como o recipiente crítico para calcinação e cristalização. No pós-tratamento de precursores de catalisadores NiFe2O4, este equipamento fornece um ambiente térmico estável (tipicamente em torno de 475°C a 650°C) necessário para impulsionar a decomposição química completa. Sua função principal é eliminar impurezas residuais, como nitratos ou água, e forçar o material a transitar de um estado amorfo e desordenado para uma estrutura de espinélio altamente cristalina.

O forno mufla facilita um processo duplo: ele purga o material de resíduos voláteis através do calor e fornece a energia necessária para a nucleação de cristais, garantindo a formação de uma fase NiFe2O4 pura e estável.

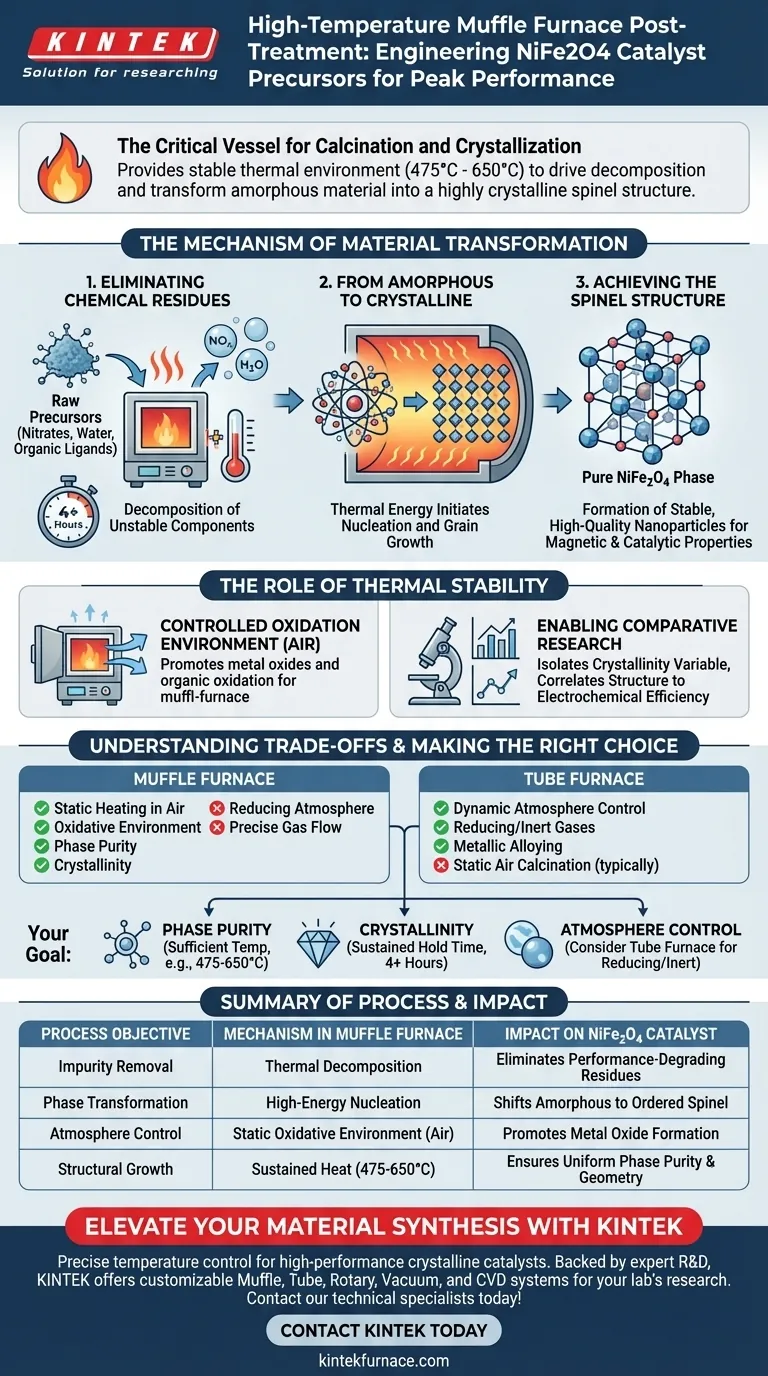

O Mecanismo de Transformação do Material

Eliminando Resíduos Químicos

Os precursores iniciais obtidos de métodos de síntese como pirólise por spray frequentemente contêm nitratos residuais, água ou ligantes orgânicos.

Um forno mufla mantém uma alta temperatura por um período prolongado (por exemplo, 4 horas), garantindo que esses componentes instáveis sejam completamente decompostos e removidos.

A falha na remoção desses resíduos deixaria impurezas que degradariam o desempenho eletroquímico final do catalisador.

De Amorfo a Cristalino

Os precursores brutos frequentemente existem em um estado amorfo, sem uma estrutura interna definida.

A energia térmica fornecida pelo forno inicia a nucleação, onde os átomos se organizam em um padrão ordenado.

À medida que o aquecimento continua, esses núcleos crescem, transformando o material a granel em uma forma cristalina sólida.

Alcançando a Estrutura de Espinélio

Para NiFe2O4, o objetivo específico deste tratamento térmico é alcançar uma estrutura cristalina de espinélio cúbico.

Este arranjo atômico específico é característico de nanopartículas de alta qualidade e é essencial para as propriedades magnéticas e catalíticas do material.

O forno mufla garante que a transformação de fase seja uniforme em toda a amostra.

O Papel da Estabilidade Térmica

Ambiente de Oxidação Controlado

Ao contrário dos fornos tubulares que são frequentemente usados para atmosferas redutoras (remoção de oxigênio), os fornos mufla são tipicamente usados para calcinação ao ar.

Este ambiente promove a oxidação de redes de polímeros orgânicos e facilita a formação de óxidos metálicos.

Ele permite que as reações de difusão necessárias ocorram, dopando efetivamente espécies de níquel na rede ou distribuindo-as nas superfícies das partículas.

Possibilitando Pesquisas Comparativas

A referência primária destaca que este tratamento permite estudos comparativos sobre como a cristalinidade afeta o desempenho.

Ao controlar rigorosamente a temperatura (por exemplo, a 475°C), os pesquisadores podem isolar a variável da cristalinidade.

Essa consistência permite uma correlação clara entre a ordem estrutural do catalisador e sua eficiência eletroquímica resultante.

Compreendendo os Compromissos

Limitações de Atmosfera

Embora os fornos mufla se destaquem no aquecimento estático ao ar, eles carecem do controle dinâmico de atmosfera de um forno tubular.

Se sua síntese requer uma atmosfera redutora (para remover oxigênio) ou a introdução de gases inertes para prevenir a oxidação, um forno mufla é geralmente inadequado.

Forno tubulares são preferidos quando o fluxo de gás preciso é necessário para induzir ligas metálicas ou prevenir a formação de óxidos.

Sensibilidade à Temperatura

A configuração de temperatura específica é uma variável crítica que dita as propriedades finais do material.

Temperaturas muito baixas podem resultar na decomposição incompleta de nitratos, deixando impurezas.

Inversamente, temperaturas significativamente mais altas do que o necessário podem levar à sinterização excessiva, reduzindo a área superficial das nanopartículas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu pós-tratamento, alinhe seu protocolo térmico com os requisitos específicos do seu material:

- Se o seu foco principal é a Pureza de Fase: Certifique-se de que a temperatura seja suficiente (por exemplo, 475°C - 650°C) para decompor completamente todos os nitratos e precursores voláteis.

- Se o seu foco principal é a Cristalinidade: Priorize um tempo de permanência sustentado (por exemplo, 4+ horas) para permitir a nucleação completa e o crescimento de grãos da estrutura de espinélio.

- Se o seu foco principal é o Controle de Atmosfera: Verifique se um ambiente oxidativo é aceitável; se uma atmosfera redutora for necessária, mude para um forno tubular.

Dominar o processo de calcinação não se trata apenas de aquecer; trata-se de engenhar precisamente a estrutura atômica do seu catalisador para obter o máximo desempenho.

Tabela Resumo:

| Objetivo do Processo | Mecanismo no Forno Mufla | Impacto no Catalisador NiFe2O4 |

|---|---|---|

| Remoção de Impurezas | Decomposição térmica de nitratos e água | Elimina resíduos que degradam o desempenho eletroquímico |

| Transformação de Fase | Nucleação de cristais de alta energia | Desloca o material de um estado amorfo para uma estrutura de espinélio ordenada |

| Controle de Atmosfera | Ambiente oxidativo estático (Ar) | Promove a formação de óxido metálico e a oxidação de polímeros orgânicos |

| Crescimento Estrutural | Calor sustentado (475°C - 650°C) | Garante pureza de fase uniforme e geometria específica de espinélio cúbico |

Eleve a Síntese do Seu Material com a KINTEK

O controle preciso da temperatura é a diferença entre um precursor amorfo e um catalisador cristalino de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às demandas rigorosas da pesquisa de alta temperatura do seu laboratório.

Se você está engenharia estruturas de espinélio NiFe2O4 ou desenvolvendo nanopartículas de próxima geração, nossos fornos fornecem a estabilidade e a uniformidade que seu trabalho merece. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de processamento térmico com nossos especialistas técnicos!

Guia Visual

Referências

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são as desvantagens de um forno mufla? Entendendo as Limitações Chave para o Seu Laboratório

- Quais são os principais aspectos a considerar ao escolher um forno mufla? Garanta desempenho e segurança ótimos

- Quais são os benefícios de usar um forno tipo caixa para tratamento térmico? Alcance Controle Preciso e Versatilidade

- O que é um forno mufla e como funciona? Descubra Soluções de Aquecimento Limpas e Precisas

- Quais são as principais características dos fornos mufla? Desbloqueie Precisão e Pureza no Seu Laboratório

- Qual é a função de um forno de caixa de alta temperatura no recozimento de ligas Cu-Ni-P? Otimize seus resultados de laminação a frio

- Como os fornos de resistência tipo caixa são usados na fabricação de componentes eletrônicos? Essencial para o Processamento Térmico Preciso

- Como um forno mufla de caixa de alta temperatura converte conchas de ostra em óxido de cálcio? Guia Especializado de Calcinação