Embora altamente precisos, os fornos mufla não são uma solução de aquecimento universalmente ideal. Suas principais desvantagens estão enraizadas em seu design, levando a uma eficiência de aquecimento potencialmente menor e maior consumo de energia em comparação com métodos de aquecimento direto. Crucialmente, sua estrutura fundamental os torna totalmente inadequados para qualquer aplicação que exija um ambiente de vácuo.

Um forno mufla se destaca por fornecer um ambiente de aquecimento limpo, uniforme e precisamente controlado. No entanto, isso é alcançado sacrificando a velocidade, a eficiência energética e a capacidade de controlar a pressão atmosférica, tornando-o a escolha errada para processos dependentes de vácuo ou de alto rendimento.

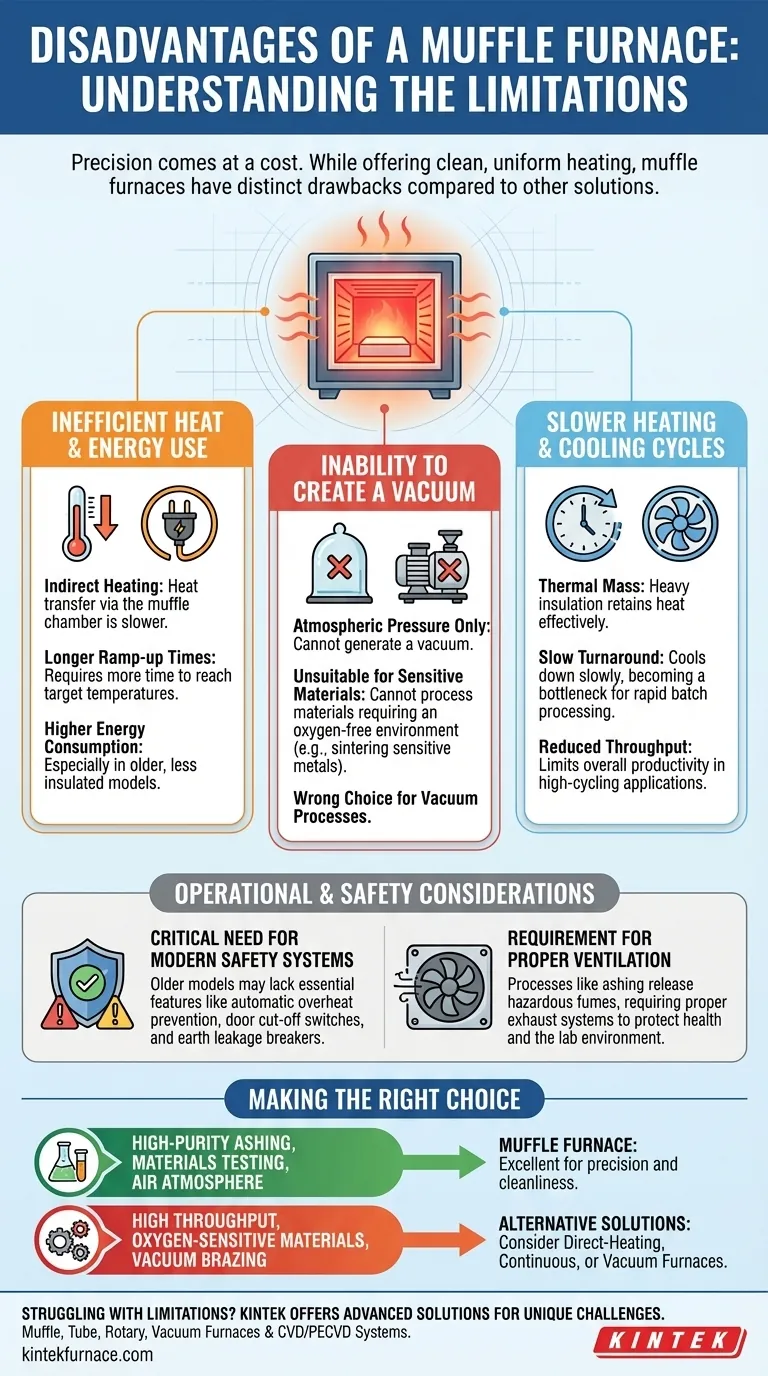

Analisando as Limitações Centrais

A característica definidora de um forno mufla — uma câmara interna (a "mufla") que isola a amostra dos elementos de aquecimento — é a fonte de seus pontos fortes e fracos.

Transferência de Calor Ineficiente e Uso de Energia

Uma desvantagem significativa é a natureza indireta do processo de aquecimento. Os elementos aquecem a câmara, que então irradia calor para a amostra.

Essa transferência indireta pode ser menos eficiente do que o aquecimento direto, levando potencialmente a tempos de rampa mais longos para atingir a temperatura alvo. Em alguns modelos, especialmente os mais antigos ou menos isolados, essa ineficiência resulta em maior consumo geral de energia para manter uma temperatura definida.

Incapacidade de Criar um Vácuo

Esta é a limitação operacional mais crítica. Os fornos mufla são projetados para operar à pressão atmosférica ambiente.

Sua construção não permite a criação de vácuo. Para processos como sinterização de metais sensíveis ou certos tratamentos de materiais avançados que exigem um ambiente livre de oxigênio, um forno mufla é inadequado. Nesses casos, um forno a vácuo dedicado é a única escolha apropriada.

Ciclos de Aquecimento e Resfriamento Mais Lentos

O mesmo isolamento pesado que proporciona excelente estabilidade e uniformidade de temperatura também retém o calor de forma muito eficaz.

Embora ótimo para operação em estado estacionário, essa massa térmica significa que o forno esfria lentamente. Para laboratórios ou instalações de produção que exigem ciclos rápidos entre lotes, esse tempo de resposta lento pode se tornar um gargalo significativo, reduzindo o rendimento geral.

Considerações Operacionais e de Segurança

Além das limitações inerentes de design, fatores operacionais práticos devem ser considerados. Um forno mal especificado pode introduzir riscos significativos.

A Necessidade Crítica de Sistemas de Segurança Modernos

Um forno mufla opera em temperaturas extremas, tornando a segurança inegociável. Uma desvantagem de modelos mais antigos ou mais baratos é a ausência de recursos de segurança modernos e automatizados.

Um forno confiável deve incluir sistemas como prevenção automática de superaquecimento, um interruptor de porta que corta a energia quando aberta e um disjuntor de fuga à terra. Unidades avançadas também apresentam funções de autodiagnóstico para detectar erros de sensor ou falhas no aquecedor, prevenindo incidentes catastróficos. Um forno que carece desses é uma séria responsabilidade.

Requisito de Ventilação Adequada

Muitos processos de tratamento térmico, como calcinação ou desaglomeração (debinding), liberam vapores, fumaça ou compostos voláteis.

Se o forno não for equipado com um sistema adequado de ventilação ou exaustão, esses gases podem representar um risco à saúde e potencialmente danificar o ambiente do laboratório. Isso torna a localização e a instalação adequadas críticas, adicionando uma camada de complexidade e custo.

Entendendo as Compensações (Trade-offs)

A escolha de um forno mufla envolve equilibrar suas vantagens distintas em relação às suas limitações claras.

Precisão vs. Velocidade

O design da mufla fornece excelente uniformidade de temperatura e isola a carga de trabalho da contaminação pelos elementos de aquecimento.

A compensação por essa precisão é a velocidade. Os processos quase sempre levarão mais tempo do que em um forno de aquecimento direto devido ao atraso térmico criado pela câmara intermediária.

Controle de Contaminação vs. Controle Atmosférico

O forno fornece excelente controle sobre a contaminação por partículas dos elementos de aquecimento.

No entanto, ele oferece controle zero sobre a contaminação atmosférica. A amostra fica totalmente exposta ao ar ambiente (oxigênio e nitrogênio), o que pode ser prejudicial para materiais propensos à oxidação em altas temperaturas.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o equipamento correto, você deve alinhar as capacidades do forno com seus objetivos de processo específicos.

- Se seu foco principal for calcinação de alta pureza, testes de materiais ou tratamento térmico em atmosfera de ar: Um forno mufla é uma excelente escolha, valorizado por sua precisão e limpeza.

- Se seu foco principal for alto rendimento e ciclos de processamento rápidos: Os tempos mais lentos de aquecimento e resfriamento de um forno mufla podem ser um gargalo crítico, justificando a investigação de fornos de aquecimento direto ou contínuos.

- Se seu foco principal for processar materiais sensíveis ao oxigênio ou realizar brasagem a vácuo: Um forno mufla é fundamentalmente a ferramenta errada; você deve usar um forno a vácuo ou com atmosfera inerte.

Em última análise, uma decisão informada vem de entender claramente os requisitos do seu material e suas prioridades operacionais.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Transferência de Calor Ineficiente | Tempos de rampa mais longos e maior consumo de energia |

| Incapacidade de Criar um Vácuo | Inadequado para materiais sensíveis ao oxigênio ou processos a vácuo |

| Ciclos Lentos de Aquecimento/Resfriamento | Rendimento reduzido para processamento rápido em lotes |

| Requer Sistemas de Segurança Modernos | Crítico para prevenir superaquecimento e garantir a segurança do operador |

| Necessita de Ventilação Adequada | Essencial para lidar com fumos de processos como calcinação ou desaglomeração |

Com dificuldades com as limitações do seu forno atual? A KINTEK entende que todo laboratório tem desafios térmicos de processamento únicos. Nossa equipe alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas que superam as desvantagens comuns. Se você precisa de tempos de ciclo mais rápidos, capacidades de vácuo ou um sistema projetado sob medida, nós podemos ajudar.

Nossa linha de produtos inclui:

- Fornos Mufla

- Fornos Tubulares

- Fornos Rotativos

- Fornos a Vácuo e com Atmosfera Controlada

- Sistemas CVD/PECVD

Deixe-nos projetar um forno que atenda precisamente aos seus requisitos experimentais. Entre em contato com nossos especialistas hoje para discutir sua aplicação e obter uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores