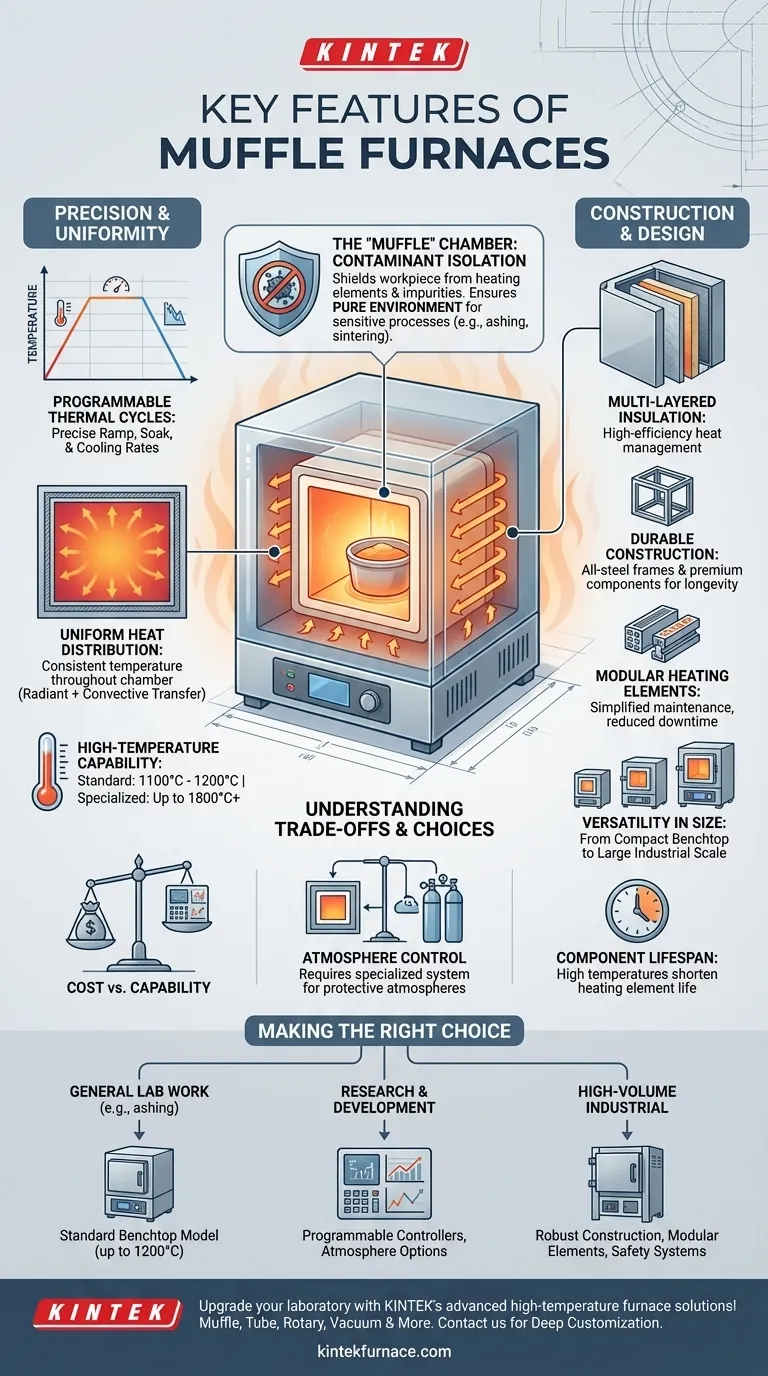

Em sua essência, os fornos mufla são definidos por algumas características principais: sua capacidade de atingir altas temperaturas com precisão controlada; sua capacidade de distribuição uniforme de calor; e um design que isola o material aquecido de contaminantes. Estes instrumentos não são meros fornos; são ferramentas especializadas para aplicações onde a precisão da temperatura e a pureza do material são primordiais.

A característica definidora de um forno mufla é a "mufla"—uma câmara interna que protege a peça de trabalho do contato direto com os elementos de aquecimento e contaminantes externos. Isso permite um processamento térmico limpo e altamente controlado que é impossível de alcançar em um forno padrão.

O Princípio Definidor: A "Mufla"

A característica que dá nome ao forno é também seu componente funcional mais importante. Entender a mufla é fundamental para entender o propósito do instrumento.

O que é uma Mufla?

Uma mufla é uma câmara selada de alta temperatura que contém o material que está sendo processado. Ela atua como uma barreira física, ou escudo, entre o material e os elementos de aquecimento do forno.

Esta câmara é construída com materiais resistentes ao calor, como cerâmicas de alta pureza ou ligas metálicas especializadas que podem suportar estresse térmico extremo.

Por que o Controle de Contaminação é Crítico

O papel principal da mufla é garantir o isolamento de contaminantes. Em um forno elétrico, ela impede que qualquer desgaseificação ou descamação dos elementos de aquecimento se deposite sobre o material.

Esta separação é essencial para processos sensíveis como incineração (ashing), sinterização ou recozimento, onde até impurezas microscópicas podem comprometer o resultado final. Ela cria um ambiente puro para o processamento térmico.

Análise Detalhada dos Recursos: Precisão e Uniformidade

Além do isolamento, um forno mufla é um instrumento de precisão. Seus recursos são voltados para fornecer um perfil térmico específico com exatidão e repetibilidade.

Capacidade de Alta Temperatura

Os fornos mufla são projetados para trabalho em alta temperatura, com modelos padrão frequentemente atingindo 1100°C a 1200°C. Unidades especializadas, muitas vezes utilizando componentes cerâmicos avançados, podem atingir temperaturas de 1800°C ou mais.

Controle Avançado de Temperatura

Fornos modernos usam controladores sofisticados que permitem ciclos térmicos totalmente programáveis. Os usuários podem definir taxas de aquecimento precisas (rampas), tempos de permanência (soaks) e taxas de resfriamento.

Isso é possibilitado por termopares de alta qualidade para medição precisa e controladores de potência SCR que modulam a entrega de energia com extrema precisão, evitando ultrapassagens de temperatura.

Distribuição Uniforme de Calor

Resultados consistentes dependem de toda a peça de trabalho experimentar a mesma temperatura. Os fornos mufla são projetados para uniformidade de temperatura em toda a câmara.

Isso é alcançado através da colocação estratégica dos elementos de aquecimento, o uso de câmaras cúbicas (que têm melhores dinâmicas térmicas) e uma combinação de transferência de calor radiante e convectiva para garantir que todo o volume interno seja aquecido uniformemente.

Construído para Ambientes Extremos: Construção e Design

As condições exigentes dentro de um forno mufla requerem um design robusto e durável.

Materiais Resistentes ao Calor

Todo o forno é construído para gerenciamento de calor. Isso inclui uma construção de múltiplas camadas com isolamento de alta eficiência para manter o exterior frio e minimizar a perda de energia.

Modelos premium geralmente apresentam uma construção de dupla carcaça com espaços de ar ou ventiladores para reduzir ainda mais a temperatura da superfície externa, melhorando tanto a segurança quanto a eficiência.

Durabilidade Estrutural

A longevidade é uma característica chave. Os fornos mufla são tipicamente construídos com estruturas totalmente em aço e componentes premium para resistir a anos de ciclos de alta temperatura sem degradação.

Recursos como elementos de aquecimento modulares são encontrados em modelos industriais, simplificando a manutenção e reduzindo o tempo de inatividade ao permitir uma substituição rápida.

Versatilidade no Tamanho

Os fornos mufla não são um tamanho único. Eles estão disponíveis em uma ampla gama de tamanhos, desde pequenas unidades compactas de bancada para laboratórios acadêmicos até fornos de grande escala industrial usados na fabricação.

Entendendo as Compensações

A seleção de um forno requer equilibrar capacidade com custo e complexidade.

Custo vs. Capacidade

Temperaturas máximas mais altas, controladores programáveis mais sofisticados e volumes de câmara maiores aumentam o custo. Um forno básico para incineração simples é muito menos caro do que uma unidade programável de alta temperatura para pesquisa de materiais.

Controle de Atmosfera

Uma mufla padrão fornece excelente isolamento contra contaminantes dos elementos do forno. No entanto, ela não controla inerentemente a atmosfera (por exemplo, oxigênio, nitrogênio, argônio).

A obtenção de uma atmosfera protetora específica requer um forno com portas de gás seladas e um sistema de controle mais complexo, o que representa um aumento significativo no custo e na complexidade operacional.

Manutenção e Vida Útil dos Componentes

Elementos de aquecimento e termopares são peças consumíveis, especialmente quando operados perto de seus limites máximos de temperatura. Operar um forno consistentemente em sua classificação máxima encurtará a vida útil dos componentes e aumentará os custos de manutenção a longo prazo.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico deve ditar os recursos que você prioriza.

- Se seu foco principal for trabalho geral de laboratório, como incineração ou tratamento térmico: Um modelo de bancada padrão com controle de temperatura preciso de até 1200°C é tipicamente suficiente.

- Se seu foco principal for pesquisa de materiais ou desenvolvimento de processos: Priorize modelos com controladores totalmente programáveis para perfis térmicos complexos e considere unidades com opções de controle de atmosfera.

- Se seu foco principal for produção industrial de alto volume: Procure construção robusta, facilidade de manutenção (como elementos de aquecimento modulares) e sistemas avançados de monitoramento de segurança.

Compreender esses recursos centrais permite que você olhe além da folha de especificações e selecione um forno que realmente atenda às suas necessidades técnicas.

Tabela Resumo:

| Característica Principal | Descrição |

|---|---|

| Isolamento de Contaminantes | A câmara mufla protege os materiais de impurezas, garantindo pureza em processos como incineração e sinterização. |

| Capacidade de Alta Temperatura | Atinge 1100°C a 1800°C, ideal para aplicações térmicas exigentes. |

| Controle de Temperatura de Precisão | Ciclos programáveis com controladores SCR para aquecimento, permanência e resfriamento precisos. |

| Distribuição Uniforme de Calor | Aquecimento homogêneo por meio de posicionamento estratégico dos elementos e transferência radiante/convectiva para resultados consistentes. |

| Construção Durável | Construído com materiais resistentes ao calor, estruturas totalmente em aço e elementos modulares para longevidade. |

| Tamanho Versátil | Disponível desde bancada até escalas industriais para atender a diversas necessidades de laboratório e produção. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, aprimorando a eficiência, precisão e pureza em seus processos. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO