O recozimento de filmes finos em um forno tubular preenchido com argônio serve a uma dupla função crítica: otimização estrutural e proteção química. Este processo submete o filme a um ambiente térmico controlado — tipicamente entre 400°C e 600°C — para impulsionar o rearranjo atômico necessário, enquanto a atmosfera de argônio atua como um escudo inerte para impedir que o material se degrade por oxidação.

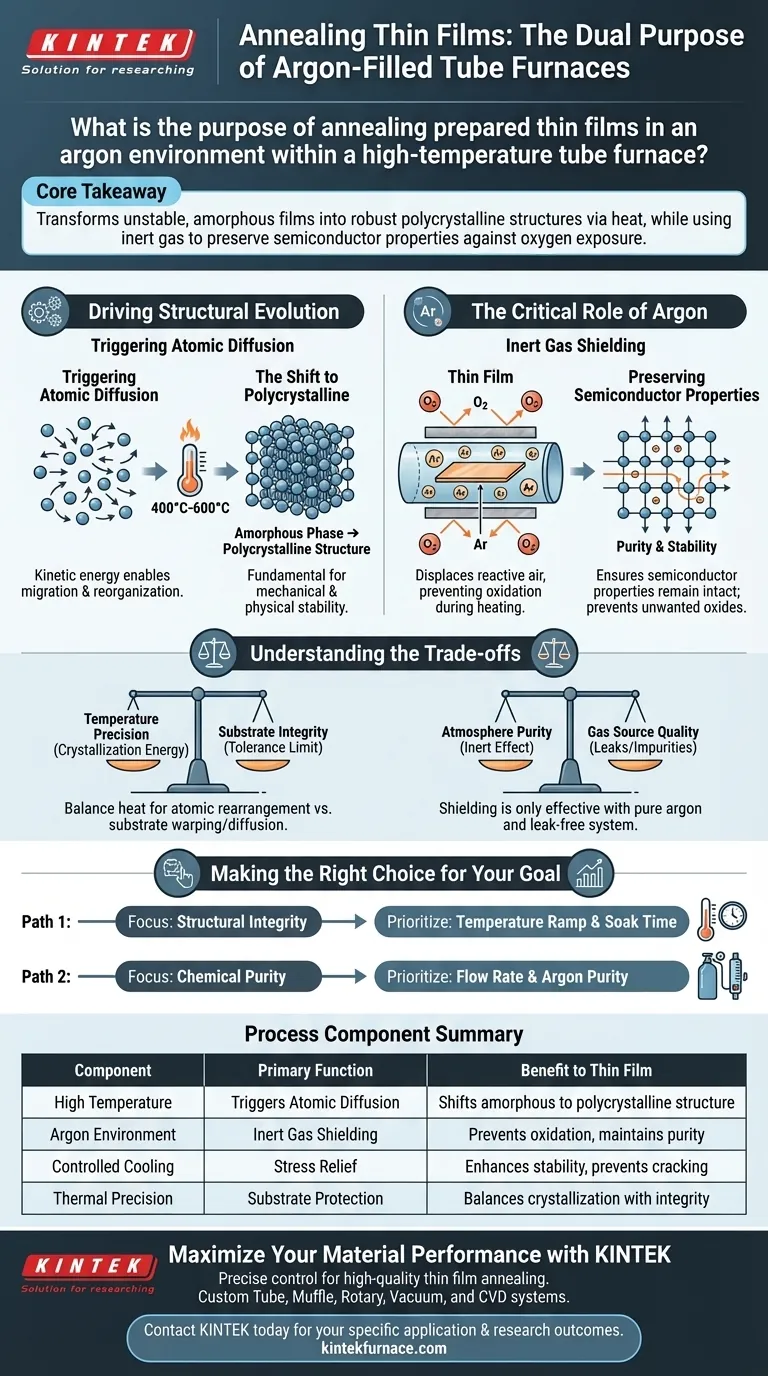

Ponto Principal: O processo é projetado para transformar filmes instáveis e amorfos em estruturas policristalinas robustas através do calor, ao mesmo tempo em que utiliza gás inerte para preservar as propriedades semicondutoras do material contra a exposição ao oxigênio.

Impulsionando a Evolução Estrutural

Desencadeando a Difusão Atômica

Filmes finos recém-preparados geralmente existem em um estado desordenado ou amorfo.

Ao aumentar a temperatura dentro do forno, você fornece a energia cinética necessária para a difusão atômica. Isso permite que os átomos dentro do filme migrem e se reorganizem em uma configuração de menor energia.

A Transição para Policristalino

O objetivo principal desse rearranjo é a cristalização.

O tratamento térmico impulsiona a transformação de uma fase amorfa para uma estrutura policristalina ordenada. Essa organização estrutural é fundamental para estabelecer a estabilidade mecânica e física do filme.

O Papel Crítico do Argônio

Blindagem com Gás Inerte

Altas temperaturas aceleram dramaticamente as reações químicas, especialmente a oxidação.

Se recozidos ao ar, muitos filmes finos reagiriam com o oxigênio, destruindo sua composição química pretendida. O argônio funciona como um gás de blindagem inerte, deslocando o ar reativo para criar um ambiente seguro para o processo de aquecimento.

Preservando Propriedades Semicondutoras

Para filmes semicondutores, a pureza é primordial.

Ao prevenir a oxidação, o argônio garante a estabilidade das propriedades semicondutoras. Ele permite que a estrutura física melhore (cristalize) sem permitir que a estrutura química se degrade ou se converta em um óxido indesejado.

Compreendendo os Compromissos

Precisão de Temperatura vs. Integridade do Substrato

Embora temperaturas mais altas geralmente promovam melhor cristalização, existe um limite superior.

Você deve equilibrar o calor necessário para o rearranjo atômico contra a tolerância do seu substrato. Calor excessivo pode causar deformação do substrato ou difusão intercamadas indesejada, efetivamente arruinando o dispositivo.

Pureza da Atmosfera

O efeito de "blindagem" é tão bom quanto a pureza da sua fonte de gás.

Usar argônio é ineficaz se o forno tubular tiver vazamentos ou se o suprimento de gás contiver impurezas. Mesmo quantidades vestigiais de oxigênio a 600°C podem comprometer o desempenho condutivo ou óptico do filme.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de recozimento, priorize seus parâmetros com base nos requisitos específicos do seu material:

- Se seu foco principal é Integridade Estrutural: Priorize a rampa de temperatura e o tempo de imersão para garantir a transformação completa de amorfo para policristalino.

- Se seu foco principal é Pureza Química: Priorize a taxa de fluxo e a pureza do gás argônio para garantir que nenhuma oxidação ocorra durante o ciclo térmico.

O recozimento eficaz equilibra a energia térmica para o crescimento com o isolamento químico para proteção.

Tabela Resumo:

| Componente do Processo | Função Primária | Benefício para o Filme Fino |

|---|---|---|

| Alta Temperatura | Desencadeia a Difusão Atômica | Transforma o estado amorfo em estrutura policristalina estável |

| Ambiente de Argônio | Blindagem com Gás Inerte | Previne a oxidação e mantém a pureza semicondutora |

| Resfriamento Controlado | Alívio de Tensão | Melhora a estabilidade mecânica e previne rachaduras no filme |

| Precisão Térmica | Proteção do Substrato | Equilibra a energia de cristalização com a integridade do substrato |

Maximize o Desempenho do Seu Material com a KINTEK

O controle preciso da temperatura e da atmosfera é inegociável para o recozimento de filmes finos de alta qualidade. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Se você está escalando a pesquisa em semicondutores ou aperfeiçoando revestimentos avançados, nossos fornos fornecem a estabilidade térmica e a integridade de gás inerte que seus projetos exigem. Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação específica e descobrir como nossas soluções de aquecimento especializadas podem elevar os resultados de sua pesquisa.

Guia Visual

Referências

- Joun Ali Faraz, Kamran Ahmad. Photoelectrochemical Water Splitting by SnO2/CuO Thin Film Heterostructure-Based Photocatalysts for Hydrogen Generation. DOI: 10.3390/nano15221748

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Que tipos de fornos os fornos de atmosfera controlada substituíram amplamente? Aumente a Precisão e a Segurança Metalúrgica

- Qual é o papel de um forno industrial de convecção a ar na construção de curvas TTS de Nitinol? Obtenha um tratamento térmico preciso

- Quais são as principais características dos fornos de calcinação? Aumente a Eficiência e Qualidade no Processamento de Materiais

- Qual é a necessidade de usar um forno de laboratório com atmosfera redutora? Dominando a Calcinação de UO2

- Por que uma atmosfera oxidante é necessária para a síntese de estado sólido de NCM90? Controle da Oxidação do Níquel e Pureza da Rede Cristalina

- Por que é necessário realizar o recozimento em atmosfera de ar após a sinterização de cerâmicas compósitas de Y2O3-YAM?

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Por que os fornos de retorta são importantes em aplicações industriais? Desbloqueie o Tratamento Térmico de Precisão e a Qualidade Superior do Material