Em sua essência, a importância de um forno de retorta reside em sua capacidade de realizar tratamento térmico preciso dentro de uma atmosfera completamente isolada e controlada. Diferente dos fornos convencionais abertos ao ar, um forno de retorta usa um recipiente selado — a retorta — para abrigar o material, protegendo-o da oxidação e contaminação enquanto permite ambientes químicos altamente específicos para resultados superiores.

O verdadeiro valor de um forno de retorta não é simplesmente o calor que ele fornece, mas seu poder de controlar o ambiente ao redor do material que está sendo aquecido. Esse controle é o que permite a produção de materiais avançados com propriedades que são impossíveis de alcançar em um processo ao ar livre.

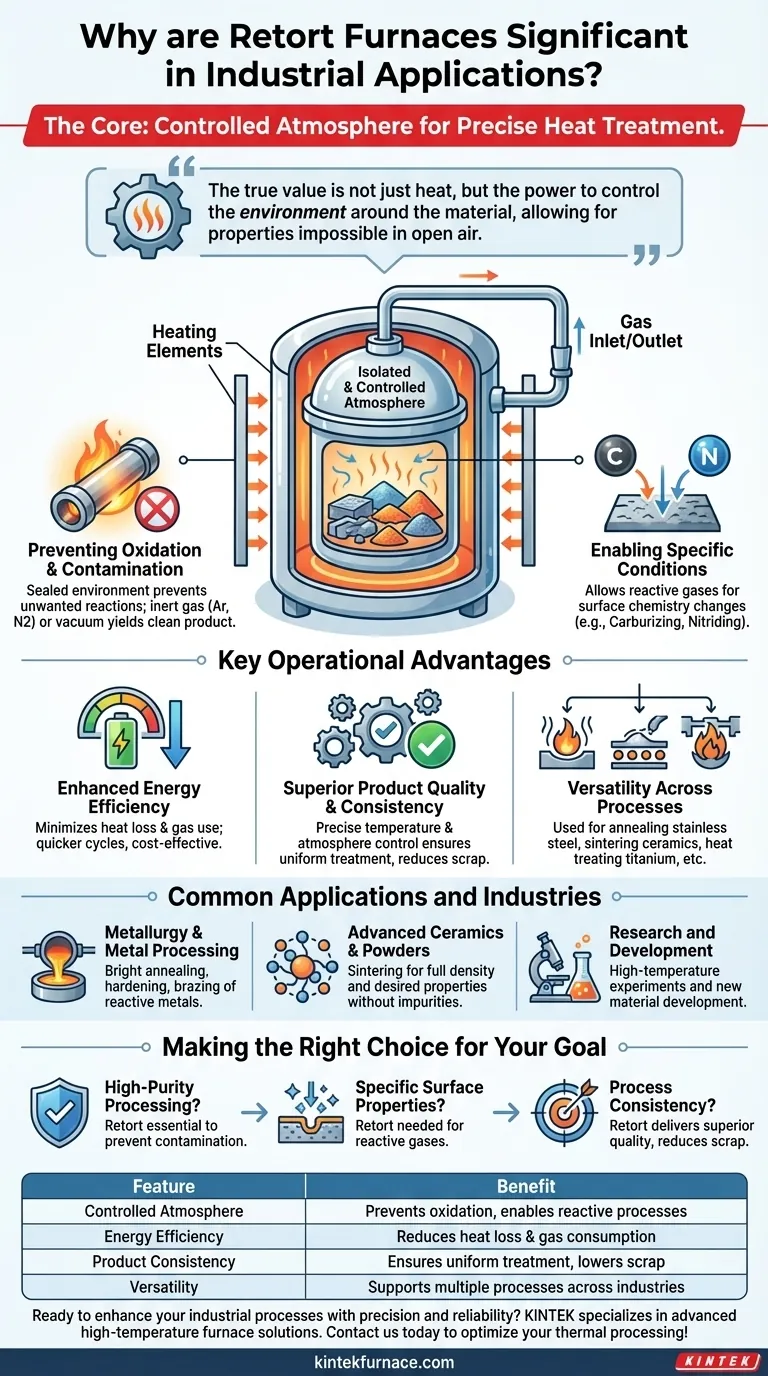

O Princípio Definitório: A Atmosfera Controlada

A característica definidora que diferencia um forno de retorta é a própria retorta — uma câmara selada e estanque a gases que isola a carga de trabalho dos elementos de aquecimento e da atmosfera externa. Este projeto fundamental desbloqueia várias capacidades críticas.

### Prevenção de Oxidação e Contaminação

Muitos metais avançados, ligas e cerâmicas são altamente reativos com oxigênio, especialmente em altas temperaturas. Aquecê-los em um forno normal leva à oxidação, formação de carepa e integridade comprometida do material.

A retorta cria um ambiente selado onde o ar ambiente pode ser bombeado para fora e substituído por um gás inerte como argônio ou nitrogênio, ou mesmo um vácuo. Isso evita completamente reações indesejadas, resultando em um produto final limpo, brilhante e sem comprometimentos.

### Habilitando Condições Atmosféricas Específicas

Além de apenas prevenir a contaminação, a retorta permite a introdução de gases reativos específicos para alcançar as mudanças químicas desejadas no material.

Processos como cementação (adição de carbono) ou nitretação (adição de nitrogênio) dependem dessa capacidade para alterar precisamente a química da superfície e a dureza de uma peça. Esse nível de controle de processo é fundamental para a metalurgia moderna.

Principais Vantagens Operacionais

O design de um forno de retorta se traduz diretamente em benefícios tangíveis em eficiência, consistência e custo-benefício.

### Eficiência Energética Aprimorada

Ao conter o calor e a atmosfera dentro de uma câmara selada, os fornos de retorta minimizam a perda de calor e reduzem o volume de gás necessário para o processamento.

Isso leva a ciclos de aquecimento mais rápidos e uma diminuição significativa no consumo de combustível ou eletricidade, tornando o processo geral mais econômico.

### Qualidade e Consistência Superiores do Produto

A combinação de controle preciso de temperatura e uma atmosfera gerenciada garante que cada peça em um lote receba exatamente o mesmo tratamento.

Isso elimina a variabilidade do processo, resultando em propriedades de material altamente consistentes, taxas de sucata reduzidas e confiabilidade aprimorada para componentes críticos usados em indústrias como eletrônica e metalurgia.

### Versatilidade entre Processos

Os fornos de retorta não são máquinas de uma única tarefa. Seu controle ambiental os torna incrivelmente versáteis para uma ampla gama de processos térmicos.

Eles são usados para tudo, desde recozimento de aço inoxidável e tratamento térmico de titânio até sinterização de cerâmicas avançadas e tostagem de pós especializados para aplicações químicas.

Aplicações e Indústrias Comuns

As capacidades únicas dos fornos de retorta os tornam indispensáveis em vários campos de alta tecnologia.

### Metalurgia e Processamento de Metais

Na metalurgia, os fornos de retorta são essenciais para processos que exigem um acabamento limpo ou propriedades de superfície específicas. As principais aplicações incluem recozimento brilhante de aço inoxidável, endurecimento, brasagem e tratamento térmico de metais reativos como titânio.

### Cerâmicas Avançadas e Pós

A produção de cerâmicas de alto desempenho e pós metálicos depende de um processo chamado sinterização, onde as partículas são fundidas em altas temperaturas.

Um forno de retorta fornece o ambiente limpo e controlado necessário para alcançar densidade total e as propriedades de material desejadas sem introduzir impurezas.

### Pesquisa e Desenvolvimento

Universidades, laboratórios nacionais e departamentos de P&D corporativos usam amplamente fornos de retorta para experimentos de alta temperatura e desenvolvimento de novos materiais. A capacidade de controlar precisamente cada variável os torna uma ferramenta ideal para investigação científica.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se um forno de retorta é necessário, você deve avaliar os requisitos atmosféricos do seu processo térmico específico.

- Se seu foco principal é o processamento de material de alta pureza: Um forno de retorta é inegociável para prevenir a oxidação e contaminação de materiais sensíveis.

- Se seu foco principal é alcançar propriedades de superfície específicas: A capacidade de introduzir gases reativos torna um forno de retorta essencial para processos como nitretação ou cementação.

- Se seu foco principal é a consistência do processo para componentes críticos: O controle inigualável de temperatura e atmosfera de um forno de retorta proporcionará qualidade superior e reduzirá a sucata.

Em última análise, escolher um forno de retorta é uma decisão de priorizar o controle absoluto do processo e a integridade do produto final acima de todos os outros fatores.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Atmosfera Controlada | Previne oxidação e contaminação, permite processos com gás reativo |

| Eficiência Energética | Reduz a perda de calor e o consumo de gás para economia de custos |

| Consistência do Produto | Garante tratamento uniforme, diminui as taxas de sucata |

| Versatilidade | Suporta recozimento, sinterização e mais em várias indústrias |

Pronto para aprimorar seus processos industriais com precisão e confiabilidade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo fornos de retorta adaptados para metalurgia, cerâmica e P&D. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas com produtos como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás