Na metalurgia moderna, os fornos de atmosfera controlada (CA) substituíram quase inteiramente métodos mais antigos e menos precisos de tratamento térmico. Eles substituíram amplamente os tradicionais fornos de caixa, particularmente aqueles usados para cementação em caixa, e fornos de banho de sal devido ao seu controle superior, segurança e repetibilidade.

A principal razão para esta mudança tecnológica é a transição de processos inconsistentes, perigosos e trabalhosos para um método altamente automatizado e preciso. A tecnologia de atmosfera controlada dá aos engenheiros controle direto sobre as reações químicas que acontecem na superfície de uma peça, uma capacidade que os métodos antigos nunca puderam oferecer de forma confiável.

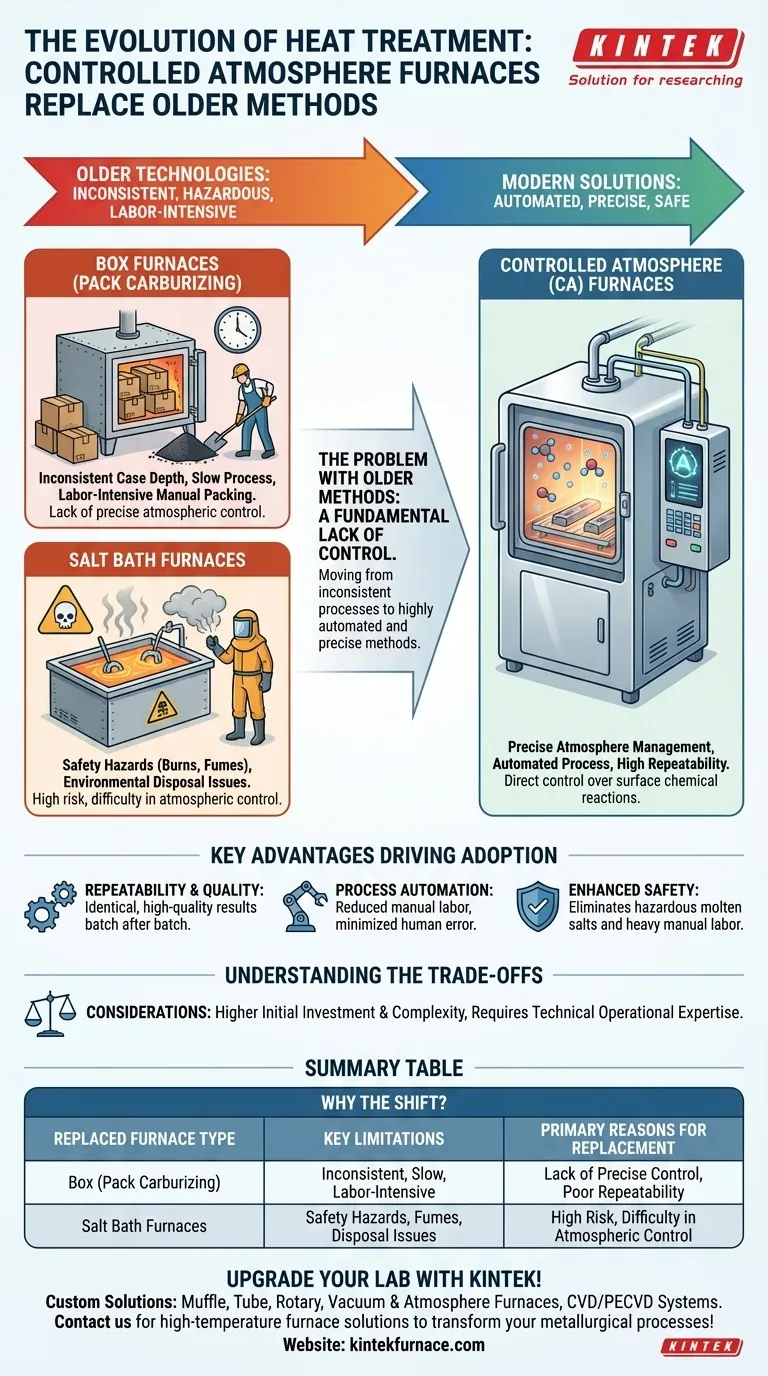

O Problema com Tecnologias de Fornos Mais Antigas

Para entender por que os fornos de atmosfera controlada se tornaram dominantes, é essencial reconhecer as desvantagens significativas das tecnologias que eles substituíram. Esses métodos mais antigos eram eficazes para sua época, mas sofriam de uma falta fundamental de controle.

As Limitações dos Fornos de Caixa (Cementação em Caixa)

A cementação em caixa envolve o empacotamento de peças de aço em uma caixa selada preenchida com um composto sólido e rico em carbono. A caixa inteira é então aquecida por um longo período, permitindo que o carbono se difunda na superfície das peças.

Este processo é notoriamente difícil de controlar. Os resultados eram frequentemente não uniformes, com profundidades de camada inconsistentes em uma única peça e de lote para lote. Era também extremamente lento e trabalhoso, exigindo o empacotamento e desempacotamento manual das caixas pesadas.

Os Riscos e Inconsistências dos Fornos de Banho de Sal

Os fornos de banho de sal envolvem a imersão de peças diretamente em um banho de sal fundido aquecido a uma temperatura específica. Embora oferecendo um aquecimento mais rápido do que a cementação em caixa, este método apresenta seu próprio conjunto de desafios.

A questão principal é a segurança. Sais fundidos são incrivelmente perigosos, representando riscos de queimaduras graves por respingos. Muitas misturas de sal também produzem fumos tóxicos. Além disso, o descarte do sal usado, frequentemente contaminado, cria um ônus ambiental e de custo significativo. Embora oferecendo melhor uniformidade de temperatura, o controle preciso da atmosfera ainda era difícil de alcançar.

A Ascensão dos Fornos de Atmosfera Controlada

Os fornos CA resolveram os problemas centrais de consistência, segurança e controle que afligiam os métodos anteriores. Seu design é centrado em um princípio chave: gerenciar precisamente o gás que envolve as peças durante todo o ciclo térmico.

Princípio de Operação: Precisão e Controle

Um forno CA é uma câmara fechada e selada onde a atmosfera interna é substituída por uma mistura específica de gases. Esta atmosfera pode ser adaptada para alcançar um resultado desejado.

Por exemplo, um gás endotérmico rico em monóxido de carbono e hidrogênio pode ser usado para adicionar uma quantidade específica de carbono à superfície de um aço (cementação) com uma precisão incrível. Uma atmosfera à base de nitrogênio pode ser usada para prevenir a oxidação e descoloração durante o recozimento, garantindo um acabamento brilhante e limpo.

Principais Vantagens que Impulsionaram a Adoção

A mudança para fornos CA foi impulsionada por três vantagens principais:

- Repetibilidade e Qualidade: Ao controlar precisamente a composição do gás, temperatura e tempo, os fornos CA produzem resultados idênticos e de alta qualidade lote após lote.

- Automação de Processos: Esses sistemas são facilmente automatizados, reduzindo a necessidade de mão de obra e minimizando o potencial de erro humano.

- Segurança Aprimorada: Eles eliminam o manuseio direto de sais fundidos e o trabalho manual pesado da cementação em caixa, criando um ambiente operacional muito mais seguro.

Compreendendo as Trocas

Embora vastamente superiores, os fornos de atmosfera controlada não estão isentos de suas próprias considerações. Eles representam uma solução mais complexa e tecnologicamente avançada.

Investimento Inicial e Complexidade

Os fornos CA têm um custo de capital inicial mais alto em comparação com um forno de caixa simples ou um forno de banho de sal. Eles exigem sistemas de controle sofisticados, incluindo sondas de oxigênio e analisadores de gás, bem como a infraestrutura para gerar ou armazenar os gases do processo.

Manutenção e Expertise Operacional

Operar um forno CA de forma eficaz requer um nível mais alto de habilidade técnica. Manter a integridade das vedações do forno, calibrar sensores e gerenciar o sistema de fornecimento de gás são críticos para alcançar os resultados metalúrgicos desejados e garantir uma operação segura.

Fazendo a Escolha Certa para o Seu Objetivo

Hoje, a decisão é menos sobre escolher entre essas tecnologias e mais sobre entender por que o processamento em atmosfera controlada é o padrão para o processamento térmico de alta qualidade.

- Se o seu foco principal é a produção de alto volume e repetível: Os fornos de atmosfera controlada são o padrão da indústria por sua consistência e capacidades de automação inigualáveis.

- Se o seu foco principal é a precisão do processo e a qualidade da superfície: A capacidade de ajustar finamente a atmosfera do forno é a única maneira de garantir profundidades de camada específicas e prevenir oxidação indesejada.

- Se o seu foco principal é a segurança do operador e a conformidade ambiental: Os fornos CA eliminam decisivamente os riscos agudos e os desafios de descarte de resíduos associados aos banhos de sal e outros métodos mais antigos.

Em última análise, adotar processos controlados é essencial para alcançar as propriedades de material superiores e previsíveis exigidas pela engenharia moderna.

Tabela Resumo:

| Tipo de Forno Substituído | Principais Limitações | Principais Razões para a Substituição |

|---|---|---|

| Fornos de Caixa (Cementação em Caixa) | Profundidade de camada inconsistente, lento, trabalhoso | Falta de controle atmosférico preciso, baixa repetibilidade |

| Fornos de Banho de Sal | Riscos de segurança, fumos tóxicos, problemas de descarte ambiental | Alto risco de queimaduras, dificuldade no controle atmosférico |

Atualize as capacidades de tratamento térmico do seu laboratório com os avançados fornos de atmosfera controlada da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação própria, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a segurança, repetibilidade e eficiência. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem transformar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho