Uma atmosfera oxidante específica é crucial durante as fases iniciais da síntese de NCM90 para controlar rigorosamente o estado de oxidação dos íons de níquel. À medida que o precursor transita de um hidróxido para um óxido em temperaturas mais baixas, um fluxo de oxigênio puro impede a redução do níquel, garantindo a integridade estrutural necessária para materiais de bateria de alto desempenho.

Ao manter um ambiente de oxigênio puro, fornos de alta temperatura facilitam a oxidação adequada do níquel, ao mesmo tempo que suprimem a mistura de cátions. Esse controle preciso da atmosfera é o pré-requisito para estabelecer a estrutura de rede cristalina correta necessária para a intercalação eficiente de lítio.

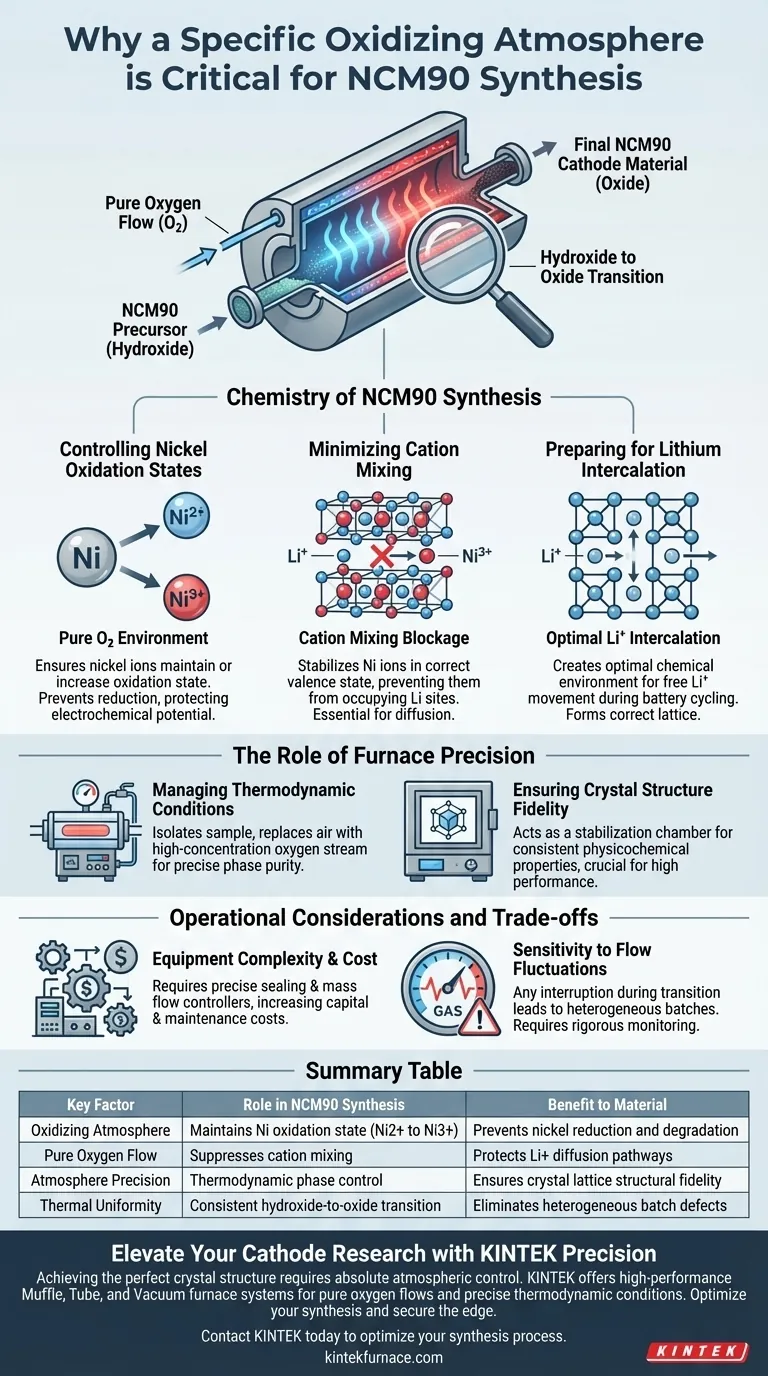

A Química da Síntese de NCM90

Controle dos Estados de Oxidação do Níquel

Durante a fase inicial de aquecimento, o material precursor passa por uma transformação química de um hidróxido para um óxido. Este é um estágio vulnerável onde a estabilidade química do material está em fluxo.

O fluxo de oxigênio puro é obrigatório para garantir que os íons de níquel mantenham ou aumentem seu estado de oxidação. Sem esse ambiente rico em oxigênio, o níquel é propenso à redução, o que degrada o potencial eletroquímico do material catódico final.

Minimizando a Mistura de Cátions

Um grande desafio em cátodos de alto teor de níquel como o NCM90 é a mistura de cátions, onde os íons de níquel ocupam incorretamente os sítios destinados aos íons de lítio. Essa desordem bloqueia os caminhos de difusão necessários para a operação da bateria.

A referência primária indica que o controle preciso da atmosfera oxidante reduz significativamente esse fenômeno. Ao estabilizar os íons de níquel em seu estado de valência correto, o ambiente do forno preserva a estrutura em camadas necessária para o desempenho.

Preparando para a Intercalação de Lítio

O objetivo final desse controle atmosférico é criar um ambiente químico ideal para a intercalação de íons de lítio.

Se o ambiente de oxidação for insuficiente durante a transição hidróxido-óxido, a rede cristalina resultante será defeituosa. Uma atmosfera de oxigênio puro garante que a rede se forme corretamente, permitindo que os íons de lítio se movam livremente para dentro e para fora da estrutura durante a ciclagem da bateria.

O Papel da Precisão do Forno

Gerenciando Condições Termodinâmicas

Fornos tubulares e de mufla de laboratório são essenciais porque permitem que as reações ocorram sob condições termodinâmicas específicas.

O aquecimento padrão sem controle de atmosfera não pode garantir a pureza de fase necessária para o NCM90. Esses fornos permitem o isolamento da amostra do ar ambiente, substituindo-o pelo fluxo de oxigênio de alta concentração necessário.

Garantindo a Fidelidade da Estrutura Cristalina

Conforme observado nas referências suplementares, o gerenciamento térmico e atmosférico preciso é crucial para obter materiais com estruturas cristalinas específicas.

Para o NCM90, a diferença entre um cátodo de alto desempenho e um lote falho muitas vezes reside na consistência da atmosfera. O forno atua como uma câmara de estabilização, garantindo que as propriedades físico-químicas sejam uniformes em toda a amostra.

Considerações Operacionais e Compromissos

Complexidade e Custo do Equipamento

Embora uma atmosfera de oxigênio puro seja quimicamente necessária, ela introduz uma complexidade de equipamento significativa.

O uso de fornos tubulares ou de mufla com capacidade de fluxo de gás requer mecanismos de vedação precisos e controladores de fluxo de massa. Isso aumenta o custo de capital e os requisitos de manutenção em comparação com processos de calcinação em ar padrão.

Sensibilidade a Flutuações de Fluxo

O processo é altamente sensível à consistência do fluxo de oxigênio.

Qualquer interrupção ou flutuação no suprimento de atmosfera durante a transição crítica hidróxido-óxido pode levar a lotes heterogêneos. Isso requer sistemas de monitoramento rigorosos para garantir que a atmosfera permaneça constante durante o processo de síntese de várias horas.

Otimizando Sua Estratégia de Síntese

Para obter os melhores resultados com a síntese de NCM90, alinhe a escolha do seu equipamento com suas métricas de qualidade específicas:

- Se o seu foco principal é maximizar a capacidade de descarga: Priorize um forno com controladores de fluxo de gás de alta precisão para minimizar a mistura de cátions, pois isso se correlaciona diretamente com os caminhos de lítio disponíveis.

- Se o seu foco principal é a estabilidade da estrutura cristalina: Certifique-se de que seu forno forneça uniformidade térmica excepcional, juntamente com o fluxo de oxigênio, para evitar a redução localizada de íons de níquel durante a transição de fase.

Dominar a atmosfera oxidante não é apenas um passo procedural; é a alavanca de controle fundamental para projetar cátodos NCM90 de alto desempenho.

Tabela Resumo:

| Fator Chave | Papel na Síntese de NCM90 | Benefício para o Material |

|---|---|---|

| Atmosfera Oxidante | Mantém o estado de oxidação do Ni (Ni2+ para Ni3+) | Previne a redução e degradação do níquel |

| Fluxo de Oxigênio Puro | Suprime a mistura de cátions | Protege os caminhos de difusão de Li+ |

| Precisão da Atmosfera | Controle de fase termodinâmica | Garante a fidelidade estrutural da rede cristalina |

| Uniformidade Térmica | Transição consistente de hidróxido para óxido | Elimina defeitos heterogêneos no lote |

Eleve Sua Pesquisa de Cátodos com a Precisão KINTEK

Alcançar a estrutura cristalina perfeita para NCM90 requer mais do que apenas calor — requer controle atmosférico absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de Muffle, Tubulares e a Vácuo de alto desempenho, projetados especificamente para lidar com fluxos de oxigênio puro e condições termodinâmicas precisas.

Se você está escalando a síntese de estado sólido ou refinando protótipos em escala de laboratório, nossas soluções personalizáveis de alta temperatura garantem a fidelidade estrutural que seus materiais de alto teor de níquel exigem. Entre em contato com a KINTEK hoje mesmo para otimizar seu processo de síntese e garantir a vantagem competitiva na inovação de materiais de bateria.

Guia Visual

Referências

- Yucheng Wu, Jin Xie. Enabling uniform lithiation in solid-state synthesis by preventing pre-matured surface grain coarsening through grain boundary engineering. DOI: 10.1039/d5sc00271k

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que o controle de temperatura de um forno de resistência de alta precisão é essencial para compósitos B4C/Al? Controle de Ganho

- Fornos a vácuo e com atmosfera controlada podem ser personalizados para aplicações específicas? Desbloqueie a Precisão para Seus Processos Únicos

- Qual é o objetivo principal de um forno inerte? Proteger Materiais da Oxidação no Aquecimento

- Como um forno industrial de alta temperatura simula o ambiente de redução de um alto-forno? Alcançar 30% de Redução

- Como um forno de caixa de laboratório com atmosfera controlada é usado para a conversão de biomassa? Engenharia de Aditivos de Biochar

- Qual é o propósito da alternância entre N2 e H2 no recozimento de aço elétrico? Domine o Controle de Atmosfera

- Como uma atmosfera de forno reativa beneficia o tratamento térmico? Aumentar a Dureza Superficial e a Resistência ao Desgaste

- Quais condições críticas de processo uma mufla tubular fornece? Fatores Chave para a Transformação de Fe-ZIF-8