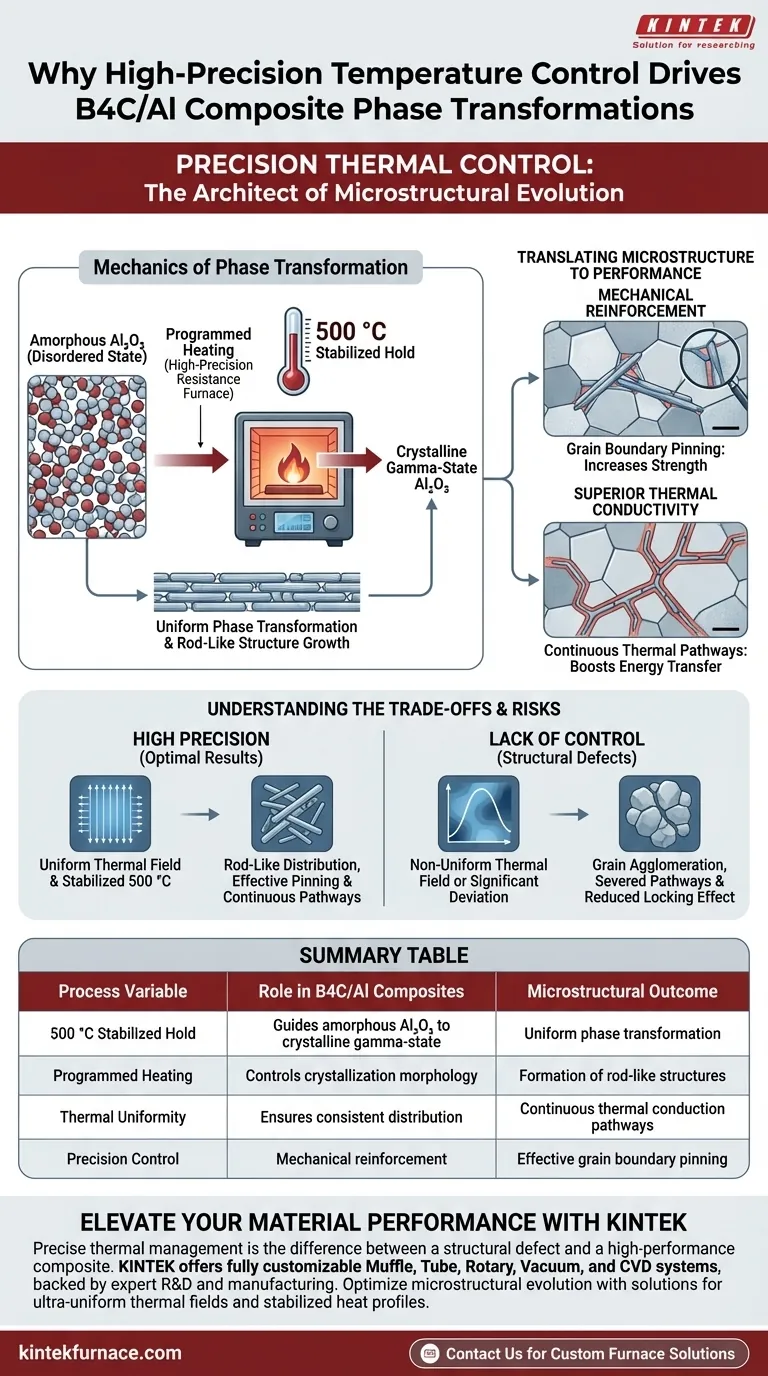

O controle preciso de temperatura serve como o arquiteto crítico da evolução microestrutural. No contexto de compósitos B4C/Al, um forno de resistência de alta precisão é essencial porque utiliza aquecimento programado para guiar com precisão a nanoalumina ($Al_2O_3$) de um estado amorfo para um estado cristalino gama. Essa transformação, especificamente estabilizada em uma manutenção de 500 °C, dita o arranjo físico da estrutura interna do material.

Insight Principal: O campo térmico uniforme de um forno de resistência de alta precisão permite o crescimento de estruturas de alumina alongadas e semelhantes a bastões ao longo dos contornos de grão. Essa morfologia específica oferece uma dupla vantagem: ela fixa mecanicamente os contornos de grão para aumentar a resistência e, simultaneamente, estabelece caminhos contínuos para uma condutividade térmica superior.

A Mecânica da Transformação de Fase

Guiando a Transição da Alumina

A função principal do sistema de controle do forno é gerenciar a mudança de fase da nanoalumina ($Al_2O_3$). Inicialmente presente em um estado amorfo (desordenado), o material requer um perfil térmico específico para se reorganizar em um estado gama estruturado.

O Papel do Calor Estabilizado

Essa transformação depende de um tratamento térmico estabilizado, especificamente a 500 °C. O forno de resistência de alta precisão mantém essa temperatura sem flutuações significativas, garantindo que a mudança de fase ocorra uniformemente em todo o volume do compósito.

Criando Estruturas Semelhantes a Bastões

Sob essas condições controladas, a $Al_2O_3$ não cristaliza aleatoriamente. Ela se distribui ao longo dos contornos de grão, formando estruturas distintas alongadas ou curtas semelhantes a bastões.

Traduzindo Microestrutura em Desempenho

Fixação de Contornos de Grão

A formação dessas estruturas semelhantes a bastões não é cosmética; ela serve a um propósito mecânico. Essas estruturas agem como "pinos" ao longo dos contornos de grão, restringindo o movimento dos grãos sob estresse.

Aumentando a Resistência Mecânica

Ao fixar os contornos, o compósito resiste à deformação de forma mais eficaz. Esse reforço microestrutural é o impulsionador direto da resistência do material em altas temperaturas.

Construindo Caminhos Térmicos

Simultaneamente, essas estruturas alinhadas funcionam como pontes para a transferência de energia. Elas constroem caminhos de condução térmica conectados dentro da matriz, aumentando significativamente a condutividade térmica do compósito B4C/Al final.

Entendendo os Compromissos

A Consequência da Instabilidade Térmica

Embora a alta precisão produza resultados ideais, a falta de controle leva a defeitos estruturais. Se o campo térmico for não uniforme, a alumina pode não se distribuir uniformemente, criando pontos fracos em vez de uma rede reforçada.

Riscos de Configurações de Temperatura Incorretas

Se as temperaturas desviarem significativamente do ponto de ajuste programado (por exemplo, excedendo a meta de 500 °C ou flutuando descontroladamente), você corre o risco de aglomeração de grãos em vez da distribuição desejada em forma de bastão. Isso pode interromper os caminhos térmicos e reduzir o efeito de travamento mecânico, tornando o tratamento térmico ineficaz.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de compósitos B4C/Al, você deve alinhar sua estratégia de processamento térmico com seus objetivos específicos de material:

- Se o seu foco principal é a Resistência a Altas Temperaturas: Certifique-se de que seu programa de forno enfatize a estabilidade da manutenção de 500 °C para maximizar a fixação dos contornos de grão.

- Se o seu foco principal é a Condutividade Térmica: Priorize a uniformidade do campo térmico para garantir caminhos de condução contínuos e ininterruptos em toda a matriz.

Em última análise, a precisão do seu controle térmico é o maior determinante na conversão do potencial bruto em um compósito de alto desempenho.

Tabela Resumo:

| Variável de Processo | Papel em Compósitos B4C/Al | Resultado Microestrutural |

|---|---|---|

| Manutenção Estabilizada a 500 °C | Guia a Al2O3 amorfa para o estado gama cristalino | Transformação de fase uniforme |

| Aquecimento Programado | Controla a morfologia de cristalização | Formação de estruturas semelhantes a bastões |

| Uniformidade Térmica | Garante distribuição consistente | Caminhos de condução térmica contínuos |

| Controle de Precisão | Reforço mecânico | Fixação eficaz de contornos de grão |

Eleve o Desempenho do Seu Material com a KINTEK

O gerenciamento térmico preciso é a diferença entre um defeito estrutural e um compósito de alto desempenho. Na KINTEK, nos especializamos em fornecer as soluções de aquecimento de alta precisão necessárias para transformações de fase complexas.

Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção de compósitos B4C/Al. Se você precisa de um campo térmico ultra-uniforme para condutividade térmica ou perfis de calor estabilizados para fixação de contornos de grão, nossos sistemas oferecem a precisão que seus materiais exigem.

Pronto para otimizar sua evolução microestrutural? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Chunfa Huang, Qiulin Li. Synergistic Optimization of High-Temperature Mechanical Properties and Thermal Conductivity in B4C/Al Composites Through Nano-Al2O3 Phase Transformation and Process Engineering. DOI: 10.3390/met15080874

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual é o objetivo principal de um forno inerte? Proteger Materiais da Oxidação no Aquecimento

- Qual é o papel do sistema de controle de vácuo ou atmosfera no processamento de ligas TNZT? Chave para a Pureza Biocompatível

- Qual o papel de um forno industrial no pré-tratamento da casca de licuri? Otimize a Produção de Carvão Ativado

- O que é tratamento térmico em atmosfera redutora? Aproveite a Química Precisa para Superfícies Metálicas Imaculadas

- Quais são os campos de aplicação típicos para fornos de caixa e fornos de atmosfera? Escolha o Forno Certo para o Seu Laboratório

- Como o mecanismo de aquecimento difere entre um forno mufla e um forno a atmosfera? Descubra as principais percepções de design e aplicação

- Quais são as aplicações comuns dos fornos de atmosfera tipo caixa? Essenciais para Ambientes Controlados de Alta Temperatura

- Como um forno a vácuo ou atmosfera controlada facilita os experimentos de gota séssil? Otimizar a análise de molhabilidade de ligas