Em sua essência, uma atmosfera de forno reativa é uma mistura gasosa precisamente controlada que desencadeia intencionalmente reações químicas na superfície de uma peça durante o tratamento térmico. Ao contrário de uma simples atmosfera protetora, seu propósito principal não é apenas prevenir danos, mas mudar ativamente a química da superfície do material, aprimorando assim propriedades específicas como dureza e resistência ao desgaste.

A distinção crucial a entender é que uma atmosfera reativa não é um escudo passivo, mas uma ferramenta de engenharia ativa. Ela transforma a superfície de um componente ao fornecer elementos químicos chave, transformando um processo de tratamento térmico padrão em uma sofisticada técnica de modificação de superfície.

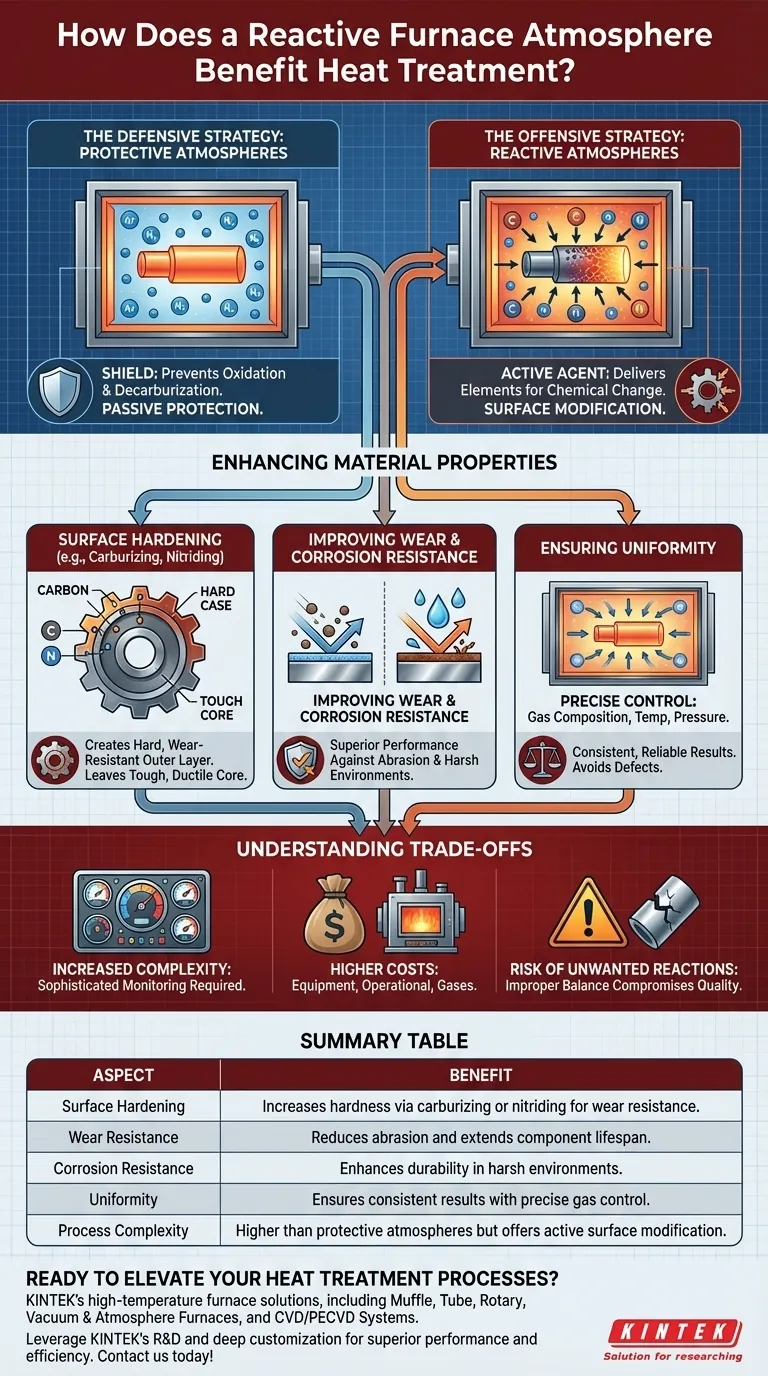

O Papel Duplo da Atmosfera no Tratamento Térmico

Para compreender o benefício de uma atmosfera reativa, deve-se primeiro entender as duas estratégias atmosféricas fundamentais no tratamento térmico: proteção e reação. As altas temperaturas tornam os metais altamente suscetíveis a mudanças químicas, e o controle da atmosfera é como ditamos quais serão essas mudanças.

A Estratégia Defensiva: Atmosferas Protetoras

Uma atmosfera protetora serve como um escudo. Seu objetivo é impedir que a peça metálica quente reaja com elementos nocivos presentes no ar, principalmente oxigênio e vapor de água.

Esta abordagem previne defeitos comuns como oxidação (formação de carepa) e descarbonetação (a perda de carbono da superfície do aço), que podem comprometer a integridade e o desempenho de uma peça. Gases inertes como argônio ou nitrogênio são frequentemente usados para este propósito.

A Estratégia Ofensiva: Atmosferas Reativas

Uma atmosfera reativa adota uma abordagem ativa, ou "ofensiva". Ela é projetada para ser o principal agente de mudança.

Esta atmosfera atua como um transportador, levando elementos específicos e desejáveis para a superfície da peça. Isso induz uma reação química controlada que altera fundamentalmente a composição e a microestrutura da superfície.

Como as Atmosferas Reativas Aprimoram as Propriedades do Material

Ao usar a atmosfera como um mecanismo de entrega para mudança química, os engenheiros podem alcançar melhorias significativas nas características finais de um material.

Fornecimento de Elementos para Endurecimento Superficial

A aplicação mais comum é o endurecimento superficial, também conhecido como cementação ou nitretação. Ao introduzir carbono (cementação) ou nitrogênio (nitretação) na atmosfera, esses elementos se difundem para a superfície de uma peça de aço.

Isso cria uma "camada" externa extremamente dura e resistente ao desgaste, enquanto o "núcleo" interno do material permanece mais resistente e dúctil. O resultado é um componente que pode suportar a abrasão superficial, ao mesmo tempo que resiste à fratura por impacto.

Melhoria da Resistência ao Desgaste e à Corrosão

As mudanças químicas conferidas por uma atmosfera reativa levam diretamente a um desempenho superior. Uma superfície mais dura, naturalmente, possui melhor resistência ao desgaste.

Além disso, a introdução de elementos como o nitrogênio também pode melhorar significativamente a resistência à corrosão de um material, estendendo a vida útil do componente em ambientes agressivos.

Garantia de Uniformidade Através de Controle Preciso

Fornos com atmosfera moderna fornecem o controle preciso necessário para que essas reações sejam bem-sucedidas. A regulagem da composição do gás, temperatura e pressão garante que a reação química seja uniforme em toda a superfície da peça.

Essa precisão é fundamental para produzir resultados consistentes e confiáveis e evitar defeitos que possam surgir de uma reação descontrolada ou desequilibrada.

Entendendo as Compensações

Embora poderosa, a utilização de uma atmosfera reativa introduz complexidades que são importantes reconhecer.

Complexidade Aumentada do Processo

Gerenciar uma mistura gasosa reativa é inerentemente mais complexo do que usar um gás inerte ou ar. Requer sistemas sofisticados de monitoramento e controle para manter o equilíbrio químico exato necessário para a reação desejada.

Custos de Equipamento e Operacionais Mais Altos

Fornos capazes de lidar com atmosferas reativas, juntamente com o custo dos próprios gases, representam um investimento maior. A supervisão técnica necessária para operar esses processos de forma segura e eficaz também aumenta o custo operacional.

Risco de Reações Indesejadas

Se não for controlada perfeitamente, uma atmosfera reativa pode causar problemas. Um equilíbrio gasoso inadequado pode levar à formação de microestruturas indesejadas, fragilização ou outros defeitos superficiais que comprometem a qualidade da peça.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera de forno correta é uma decisão crítica que depende inteiramente do resultado desejado para o material.

- Se seu foco principal é prevenir danos superficiais como oxidação durante o recozimento: Uma atmosfera protetora (inerte) é a solução mais direta e econômica.

- Se seu foco principal é aumentar significativamente a dureza superficial e a resistência ao desgaste: Uma atmosfera reativa para processos como cementação ou nitretação é essencial.

- Se seu foco principal é o simples alívio de tensões em uma peça não crítica: Uma atmosfera menos complexa, ou mesmo o ar para certas ligas, pode ser suficiente e mais econômica.

Em última análise, escolher uma atmosfera reativa significa que você está usando deliberadamente a química como uma ferramenta para projetar uma superfície de material superior.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Endurecimento Superficial | Aumenta a dureza via cementação ou nitretação para resistência ao desgaste. |

| Resistência ao Desgaste | Reduz a abrasão e estende a vida útil do componente. |

| Resistência à Corrosão | Melhora a durabilidade em ambientes agressivos. |

| Uniformidade | Garante resultados consistentes com controle preciso do gás. |

| Complexidade do Processo | Maior do que atmosferas protetoras, mas oferece modificação ativa da superfície. |

Pronto para elevar seus processos de tratamento térmico com soluções avançadas de fornos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se seu objetivo é endurecimento superficial aprimorado ou propriedades de material melhoradas, nossa experiência garante resultados ótimos. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar desempenho e eficiência superiores em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior