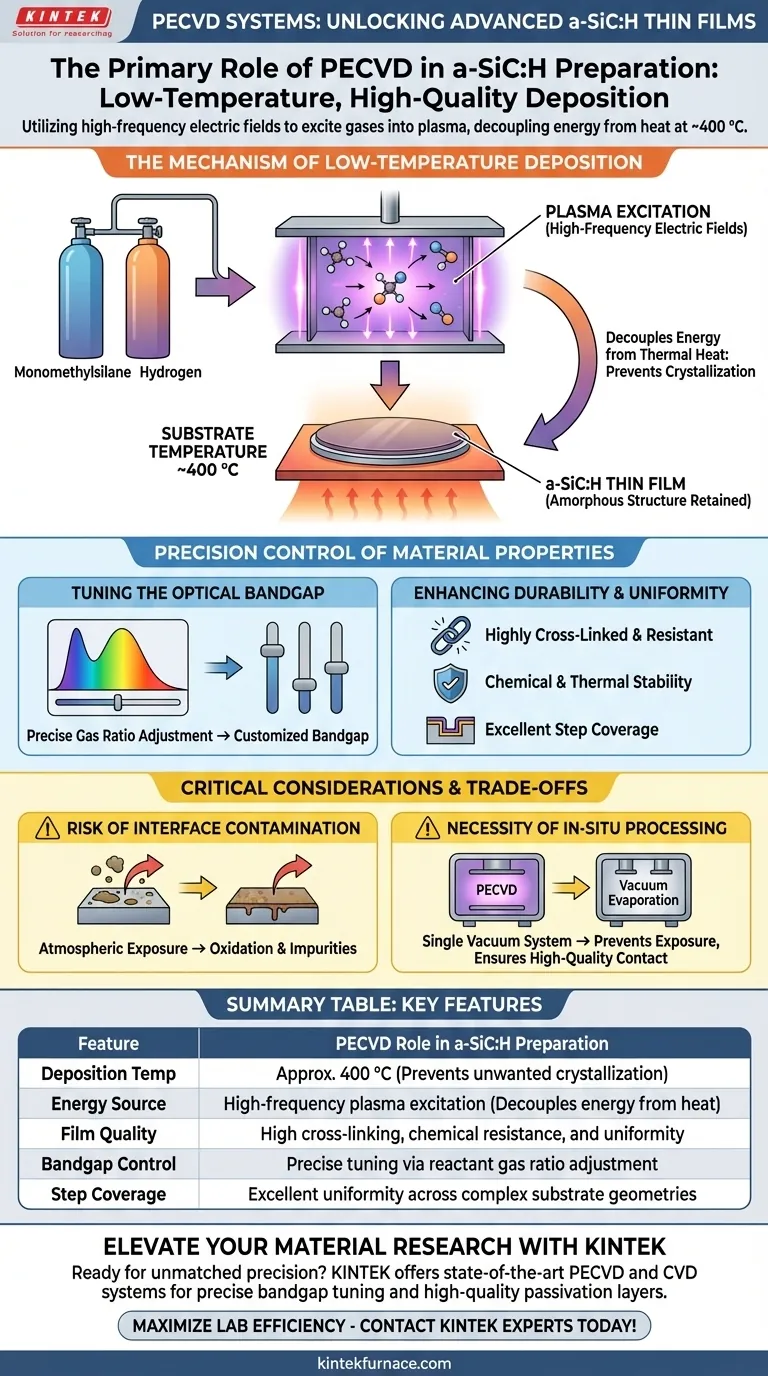

O papel principal dos sistemas de Deposição Química em Fase Vapor Assistida por Plasma (PECVD) na preparação de carbeto de silício amorfo hidrogenado (a-SiC:H) é facilitar a deposição química em temperaturas de substrato significativamente reduzidas. Ao utilizar campos elétricos de alta frequência para excitar os gases reagentes — especificamente monometilsilano e hidrogênio — em um estado de plasma, a PECVD permite a criação de filmes finos de alta qualidade a aproximadamente 400 °C. Este processo é fundamental para a fabricação de camadas de passivação de banda proibida larga que requerem controle preciso da composição sem o estresse térmico dos métodos tradicionais.

Os sistemas PECVD são indispensáveis para a preparação de a-SiC:H porque desacoplam a energia da reação do calor térmico, permitindo o ajuste preciso das bandas proibidas ópticas e da composição do filme, mantendo a estrutura amorfa essencial do material.

O Mecanismo de Deposição a Baixa Temperatura

Excitação do Plasma

Os sistemas PECVD funcionam aplicando campos elétricos de alta frequência aos gases reagentes. Essa energia excita as moléculas de gás, transformando-as em um estado de plasma.

Redução dos Requisitos Térmicos

Como o plasma fornece a energia necessária para impulsionar as reações químicas, o substrato não precisa ser aquecido a temperaturas extremas.

Manutenção da Estrutura Amorfa

A capacidade de operar a aproximadamente 400 °C é crítica para filmes de a-SiC:H. Essa faixa de temperatura garante que o material retenha sua estrutura amorfa em vez de cristalizar, o que é frequentemente necessário para aplicações ópticas e eletrônicas específicas.

Controle de Precisão das Propriedades do Material

Ajuste da Banda Proibida Óptica

A principal vantagem do uso de PECVD para a-SiC:H é a capacidade de manipular a composição do filme. Os operadores podem ajustar precisamente a banda proibida óptica do filme fino resultante, tornando-o uma escolha ideal para camadas de passivação.

Melhora da Durabilidade Física

Os filmes depositados via PECVD geralmente exibem excelentes características físicas. Eles são tipicamente altamente reticulados, uniformes e resistentes a mudanças químicas e térmicas.

Uniformidade e Cobertura

Além da composição, os sistemas PECVD são notados por fornecer excelente cobertura de degraus. Isso garante que a deposição do filme seja altamente uniforme em todo o substrato, o que é vital para o desempenho consistente do dispositivo.

Considerações Críticas e Compromissos

O Risco de Contaminação da Interface

Embora a PECVD ofereça excelente controle, a qualidade do filme é altamente sensível ao ambiente de deposição. Se uma amostra for exposta à atmosfera entre a deposição de diferentes camadas (como uma base e uma camada de cobertura), pode ocorrer oxidação e contaminação.

A Necessidade de Processamento In-Situ

Para mitigar os riscos de contaminação, é frequentemente necessário integrar a PECVD em um único sistema de vácuo juntamente com outras tecnologias. Essa abordagem "in-situ" evita a exposição atmosférica, garantindo contato físico de alta qualidade entre as camadas, como nanocristais de germânio e a matriz de carbeto de silício.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da PECVD para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é o desempenho óptico: Priorize o controle preciso das razões dos gases reagentes para ajustar a banda proibida óptica, mantendo o substrato a 400 °C.

- Se o seu foco principal é a integração de dispositivos multicamadas: Utilize um sistema in-situ que combine PECVD com evaporação a vácuo para evitar a oxidação da interface e garantir contato de alta qualidade entre as camadas.

O uso eficaz da PECVD requer o equilíbrio entre a necessidade de processamento a baixa temperatura e o requisito rigoroso de controle ambiental durante a deposição.

Tabela Resumo:

| Característica | Papel da PECVD na Preparação de a-SiC:H |

|---|---|

| Temp. de Deposição | Aprox. 400 °C (Previne cristalização indesejada) |

| Fonte de Energia | Excitação de plasma de alta frequência (Desacopla energia de calor) |

| Qualidade do Filme | Alto reticulamento, resistência química e uniformidade |

| Controle da Banda Proibida | Ajuste preciso via ajuste da razão dos gases reagentes |

| Cobertura de Degraus | Excelente uniformidade em geometrias de substrato complexas |

Eleve Sua Pesquisa de Materiais com a KINTEK

Pronto para alcançar precisão inigualável em sua deposição de filmes finos? A KINTEK oferece sistemas de ponta de PECVD e CVD, juntamente com nossa ampla gama de fornos de laboratório personalizáveis. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos as ferramentas necessárias para ajuste preciso da banda proibida e camadas de passivação de alta qualidade.

Maximize a eficiência do seu laboratório e garanta um desempenho superior do dispositivo — Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar sua solução de deposição perfeita!

Guia Visual

Referências

- Z. Remeš, Oleg Babčenko. Thin Hydrogenated Amorphous Silicon Carbide Layers with Embedded Ge Nanocrystals. DOI: 10.3390/nano15030176

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais ferramentas de simulação são usadas para aprimorar os processos de PECVD? Descubra Suítes de Múltiplos Físicos para Precisão

- Quais benefícios de segurança estão associados à temperatura operacional mais baixa do PECVD? Aumente a Segurança do Laboratório e a Integridade do Material

- Para que serve a Deposição Química em Fase Vapor Assistida por Plasma (PECVD)? Permite a Deposição de Filmes de Alta Qualidade em Baixa Temperatura

- Como o PECVD alcança melhor conformidade em superfícies irregulares em comparação com o PVD? Descubra a Chave para Revestimentos Uniformes

- Que materiais podem ser depositados usando PECVD? Desbloqueie Soluções Versáteis de Filmes Finos para o Seu Laboratório

- Por que o PECVD é adequado para revestir materiais sensíveis à temperatura? Habilite Deposição de Filmes de Alta Qualidade em Baixa Temperatura

- Quais são as principais aplicações do PECVD na indústria de semicondutores? Descubra Usos Chave na Fabricação de Chips

- Como o PECVD tem sido utilizado na indústria fotovoltaica? Aumente a Eficiência da Célula Solar com Filmes Finos Avançados