Em sua essência, o PECVD alcança conformidade superior porque é um processo difusivo em fase gasosa, ao contrário da natureza de linha de visão do PVD. Essa diferença fundamental na forma como o material de revestimento viaja até o substrato permite que o PECVD cubra uniformemente topografias complexas e tridimensionais, onde o PVD deixaria vazios e sombras.

A distinção crítica é o mecanismo de transporte. O PVD age como uma lata de spray, revestindo apenas o que ele pode "ver" diretamente. Em contraste, o PECVD se comporta como uma névoa, com gases precursores preenchendo todas as reentrâncias de um substrato antes de reagir para formar um filme, garantindo cobertura uniforme em todos os lugares.

A Divisão Fundamental: Difusão de Gás vs. Linha de Visão

Para entender a conformidade, você deve primeiro entender como o material de revestimento chega à superfície. PVD e PECVD usam abordagens radicalmente diferentes.

PVD: Um Processo Direcional de Linha de Visão

As técnicas de Deposição Física de Vapor (PVD), como sputtering ou evaporação, funcionam ejetando ou fervendo fisicamente átomos de um material de fonte sólida.

Esses átomos viajam em linha reta através de um vácuo até atingirem o substrato. Isso é análogo a usar uma lata de tinta spray; a tinta só atinge as superfícies diretamente voltadas para o bocal.

O "Efeito Sombra" no PVD

Em uma superfície irregular com características como trincheiras ou degraus, essa viagem direta de linha de visão cria "sombras".

Os topos das características e quaisquer superfícies voltadas para a fonte recebem um revestimento espesso, enquanto as paredes laterais verticais e os fundos das trincheiras recebem pouco ou nenhum material. Isso resulta em má cobertura de degrau e baixa conformidade.

PECVD: Um Processo Não Direcional e Difusivo

A Deposição Química de Vapor Assistida por Plasma (PECVD) opera com um princípio completamente diferente. É um processo químico, não físico.

Gases precursores são introduzidos em uma câmara, onde se espalham e se difundem para envolver o substrato, como o ar preenchendo uma sala.

Um campo elétrico acende um plasma, que fornece a energia para decompor essas moléculas de gás em espécies reativas. Essas espécies então se adsorvem no substrato e reagem para formar um filme sólido.

Por que a Difusão Leva a uma Conformidade Superior

A natureza difusiva do processo PECVD é a causa direta de sua excelente capacidade de revestir superfícies complexas de maneira uniforme.

Alcançando Todos os Cantos e Recantos

Como os gases precursores não são direcionais, seu movimento aleatório permite que penetrem profundamente em trincheiras de alta relação de aspecto e se conformem a qualquer forma.

A concentração do gás torna-se relativamente uniforme em toda a área de superfície exposta do substrato, independentemente de sua orientação.

Deposição por Reação de Superfície

A chave é que o crescimento do filme no PECVD é uma reação química de superfície, e não apenas o acúmulo de partículas que chegam.

Desde que o gás precursor reativo possa alcançar uma superfície e as condições térmicas sejam atendidas, o filme crescerá ali. Isso garante que as paredes laterais de uma trincheira e seu fundo sejam revestidas quase tão eficazmente quanto a superfície superior.

Entendendo as Compensações

Embora superior em conformidade, o PECVD não é universalmente melhor que o PVD. A escolha certa depende dos requisitos específicos do filme.

O Caso para o PVD

Apesar de sua má conformidade, o PVD é frequentemente preferido para depositar filmes muito puros e densos, particularmente metais.

A natureza de linha de visão pode ser uma vantagem em certas técnicas de padronização ("lift-off"), e geralmente é um processo mais rápido e simples para revestir superfícies planas.

Limitações do PECVD

Os filmes de PECVD são frequentemente menos densos do que os filmes de PVD e podem conter subprodutos da reação química, como hidrogênio, o que pode ser indesejável.

O processo envolve mais variáveis (fluxos de gás, pressão, potência do plasma, temperatura), o que pode tornar a otimização do processo mais complexa do que para o PVD.

Fazendo a Escolha Certa para Sua Aplicação

Um entendimento verdadeiro do mecanismo de transporte de material é seu melhor guia para a seleção do processo.

- Se seu foco principal é revestir estruturas 3D complexas (por exemplo, trincheiras, MEMS): O PECVD é a escolha clara por sua capacidade de fornecer filmes uniformes e conformais em temperaturas mais baixas.

- Se seu foco principal é um filme metálico de alta pureza em um substrato plano: O PVD oferece densidade superior, pureza e, muitas vezes, taxas de deposição mais altas.

- Se seu foco principal é depositar dielétricos padrão como nitreto de silício ou óxido: O PECVD é o método padrão da indústria, oferecendo um excelente equilíbrio entre conformidade e propriedades do filme.

Ao escolher o método de deposição com base em sua física de transporte fundamental, você garante que seu processo esteja alinhado com seus objetivos de design desde o início.

Tabela de Resumo:

| Aspecto | PECVD | PVD |

|---|---|---|

| Mecanismo de Transporte | Difusivo, fase gasosa | Linha de visão, direcional |

| Conformidade em Superfícies Irregulares | Excelente, cobertura uniforme | Pobre, efeitos de sombra |

| Aplicações Ideais | Estruturas 3D complexas, MEMS, dielétricos | Superfícies planas, metais de alta pureza |

| Vantagens Chave | Reveste todas as superfícies, temperaturas mais baixas | Alta densidade, pureza, mais rápido para substratos planos |

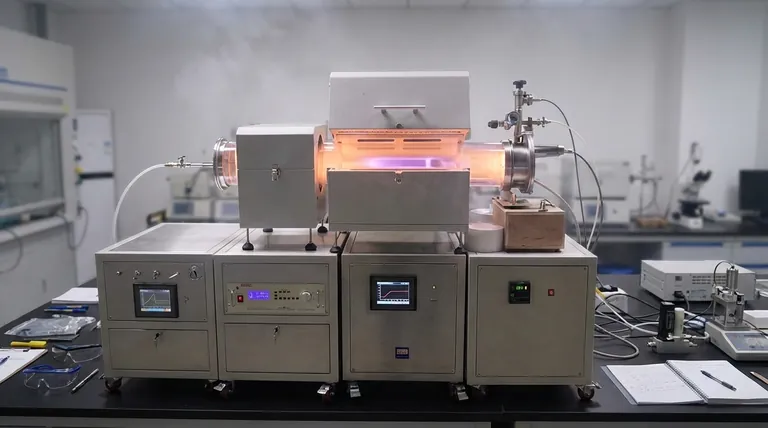

Precisa de soluções avançadas de forno de alta temperatura para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas CVD/PECVD personalizados, fornos tipo Muffle, Tubo, Rotativo, Vácuo e Atmosféricos. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a conformidade e a eficiência. Contate-nos hoje para discutir como podemos apoiar suas metas de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores