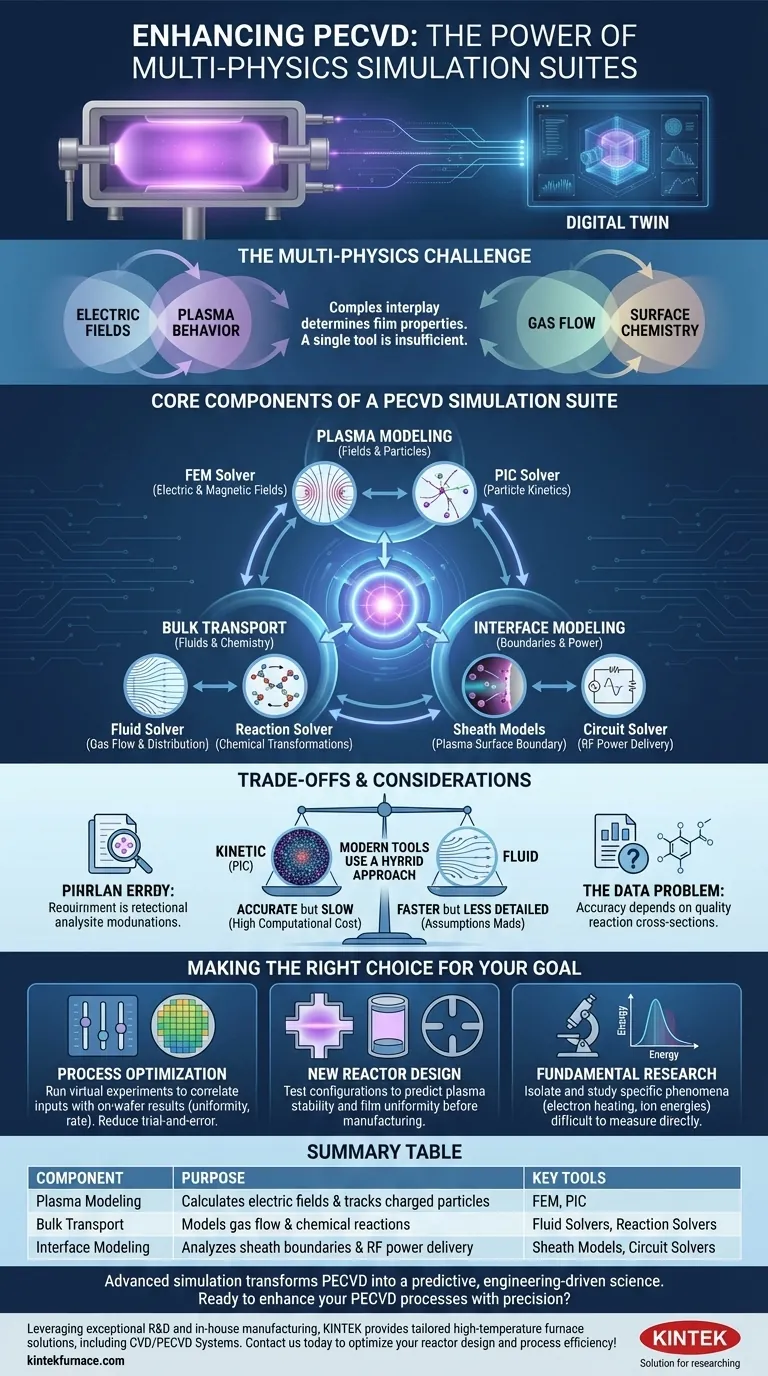

A resposta curta é que a Deposição Química a Vapor por Plasma (PECVD) não é aprimorada por uma única ferramenta, mas por sofisticadas suítes de simulação de múltiplos físicos. Essas plataformas integram múltiplos solucionadores especializados para criar um "gêmeo digital" do reator, modelando tudo, desde a física do plasma e a química dos gases até os circuitos elétricos que fornecem energia.

Para realmente aprimorar um processo de PECVD, a simulação deve ir além da modelagem de fenômenos isolados. O objetivo é capturar a interação complexa entre os campos elétricos, o comportamento do plasma, o fluxo de gás e a química de superfície que, coletivamente, determinam as propriedades finais do filme.

Por que a Simulação de PECVD é um Desafio de Múltiplos Físicos

Um reator de PECVD é um ambiente intrincado onde múltiplos domínios físicos se sobrepõem e influenciam uns aos outros. Otimizar um processo requer entender como uma mudança em um parâmetro, como a potência de RF, se propaga por todo o sistema para afetar a uniformidade e a qualidade do filme.

É por isso que uma simulação única e simples é insuficiente. As ferramentas eficazes devem resolver simultaneamente o eletromagnetismo que impulsiona o plasma, o movimento de íons e elétrons individuais, o fluxo principal dos gases e as reações químicas que ocorrem tanto na fase gasosa quanto na superfície do substrato.

Os Componentes Centrais de uma Suíte de Simulação de PECVD

Uma ferramenta abrangente de simulação de PECVD é melhor entendida como um conjunto de módulos interconectados. Cada módulo é responsável por uma parte específica da física.

Modelagem do Plasma: Campos e Partículas

O coração de um reator de PECVD é o plasma. Seu comportamento é governado pela interação de campos elétricos e partículas carregadas.

Um solucionador de Método de Elementos Finitos (FEM) é usado para calcular os campos elétricos e magnéticos por toda a câmara. Esses campos são as forças invisíveis que energizam e direcionam o plasma.

Em seguida, um solucionador de Partícula em Célula (PIC) rastreia o movimento cinético de partículas carregadas individuais, como íons e elétrons, à medida que são aceleradas por esses campos. Isso fornece uma visão fundamental altamente precisa da energia e distribuição das partículas.

Modelagem do Transporte de Volume: Fluidos e Química

Embora um modelo PIC seja ótimo para partículas carregadas, ele é muito caro computacionalmente para o grande número de moléculas de gás neutras.

Um solucionador de fluidos é usado para modelar o movimento de volume dos gases precursores para dentro da câmara e dos subprodutos da reação para fora dela. Isso é fundamental para entender a distribuição do gás e garantir uma entrega uniforme ao substrato.

Um solucionador de reações modela as transformações químicas cruciais. Ele calcula como as colisões de elétrons quebram os gases precursores e simula a subsequente cadeia de reações na fase gasosa e de superfície que, em última análise, levam à deposição do filme.

Modelagem das Interfaces Críticas

A conexão entre a simulação e o mundo real depende da modelagem precisa das fronteiras do sistema.

Modelos de bainha (sheath) complexos são essenciais para entender a fina camada limite entre o plasma de volume e o substrato. A bainha controla a energia e o ângulo com que os íons atingem a superfície, o que impacta diretamente a densidade, o estresse e a qualidade do filme.

Um solucionador de circuitos modela o sistema externo de fornecimento de energia de RF. Isso garante que a potência e a tensão especificadas na simulação reflitam com precisão o que o plasma dentro da câmara realmente experimenta, fechando o ciclo entre o equipamento e o processo.

Entendendo as Trocas: Complexidade vs. Velocidade

O principal desafio na simulação de PECVD é gerenciar a complexidade computacional. Um modelo de sistema completo que inclui todos os componentes descritos acima pode ser incrivelmente exigente.

Modelos Cinéticos vs. Fluidos

A troca mais significativa é entre os modelos de plasma cinéticos (PIC) e fluidos. Os modelos PIC são fundamentalmente precisos, mas extremamente lentos, muitas vezes limitados à simulação de domínios pequenos ou escalas de tempo curtas.

Os modelos de fluidos são muito mais rápidos, mas fazem suposições sobre as distribuições de energia das partículas. Muitas ferramentas modernas usam uma abordagem híbrida, aplicando modelos cinéticos apenas onde necessário (como nas bainhas) e modelos de fluidos para o plasma de volume para alcançar um equilíbrio entre precisão e velocidade.

O Problema dos Dados

A precisão de qualquer solucionador de reações depende inteiramente da qualidade de seus dados de entrada, especificamente as seções transversais de reação. Esses dados, que definem a probabilidade de uma reação química específica ocorrer, podem ser difíceis de encontrar ou medir experimentalmente, muitas vezes representando o elo mais fraco na cadeia de simulação.

Fazendo a Escolha Certa para o Seu Objetivo

Usar essas poderosas suítes de simulação de forma eficaz significa alinhar a complexidade da simulação com seu objetivo específico.

- Se o seu foco principal for a otimização de processos: Use a simulação para executar experimentos virtuais, correlacionando entradas como potência e pressão com resultados na bolacha (wafer), como uniformidade e taxa de deposição, reduzindo o dispendioso tentativa e erro em hardware real.

- Se o seu foco principal for o projeto de novos reatores: Empregue a simulação para testar diferentes geometrias de câmara, configurações de entrada de gás e projetos de eletrodos para prever a estabilidade do plasma e a uniformidade do filme antes de se comprometer com a fabricação.

- Se o seu foco principal for pesquisa fundamental: Utilize modelos cinéticos detalhados para isolar e estudar fenômenos específicos, como mecanismos de aquecimento de elétrons ou distribuições de energia iônica, que são difíceis ou impossíveis de medir diretamente.

Em última análise, a simulação avançada transforma a PECVD de uma arte de "caixa preta" em uma ciência preditiva, orientada pela engenharia.

Tabela Resumo:

| Componente de Simulação | Propósito | Ferramentas Principais |

|---|---|---|

| Modelagem de Plasma | Calcula campos elétricos e rastreia partículas carregadas | FEM, PIC |

| Transporte de Volume | Modela o fluxo de gás e as reações químicas | Solucionadores de Fluidos, Solucionadores de Reações |

| Modelagem de Interface | Analisa limites de bainha e fornecimento de energia RF | Modelos de Bainha, Solucionadores de Circuitos |

Pronto para aprimorar seus processos de PECVD com precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar o projeto do seu reator e a eficiência do processo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases