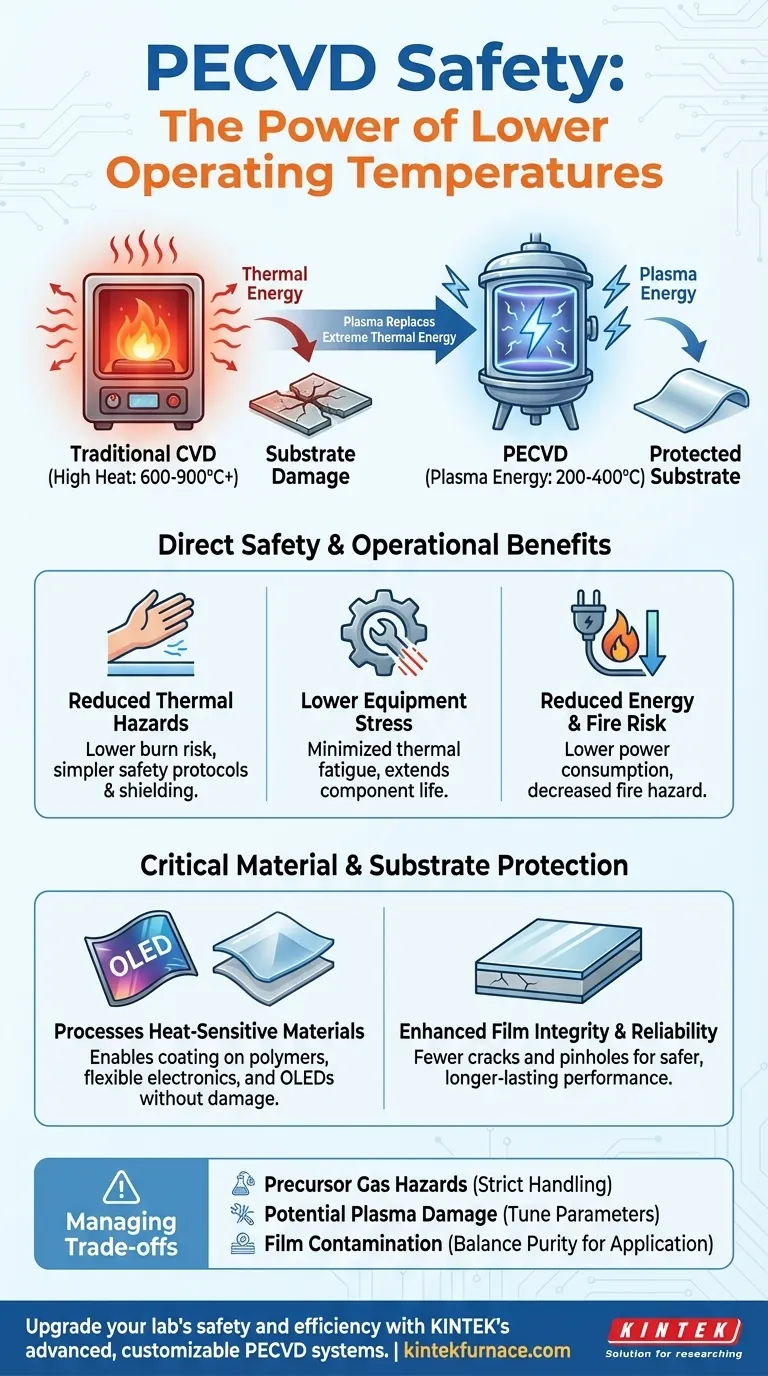

Do ponto de vista da segurança, a vantagem mais significativa da Deposição Química de Vapor Assistida por Plasma (PECVD) é a sua temperatura operacional drasticamente mais baixa. Ao contrário dos métodos convencionais que dependem de calor extremo, o PECVD usa plasma para impulsionar reações químicas, o que reduz fundamentalmente os perigos térmicos, diminui o estresse nos equipamentos e permite o processamento de materiais sensíveis ao calor.

O uso de plasma em vez de calor elevado pelo PECVD para depositar filmes finos é o cerne dos seus benefícios de segurança. Esta mudança não só protege o pessoal e o hardware contra riscos térmicos graves, como também preserva a integridade de materiais que seriam destruídos por alternativas de alta temperatura.

O Princípio: Substituindo Energia Térmica por Plasma

Para compreender as implicações de segurança, você deve primeiro entender a diferença fundamental entre PECVD e a Deposição Química de Vapor (CVD) convencional.

Como Funciona a CVD de Alta Temperatura

Métodos tradicionais, como a CVD de Baixa Pressão (LPCVD), exigem temperaturas extremas, frequentemente na faixa de 600°C a mais de 900°C. Esse calor intenso fornece a energia térmica necessária para decompor os gases precursores e iniciar as reações químicas que formam um filme no substrato.

A Alternativa PECVD: Energia do Plasma

O PECVD atinge o mesmo resultado em temperaturas muito mais baixas, tipicamente entre 200°C e 400°C. Ele faz isso introduzindo energia em uma forma diferente: um campo elétrico cria um plasma, um gás ionizado contendo elétrons de alta energia.

Esses elétrons colidem com as moléculas do gás precursor, quebrando-as em espécies reativas sem a necessidade de calor elevado. Este processo impulsionado por plasma é a chave para todos os benefícios subsequentes de segurança e material.

Benefícios Diretos de Segurança e Operacionais

A temperatura operacional mais baixa traduz-se diretamente em um ambiente operacional mais seguro e mais gerenciável.

Perigos Térmicos Reduzidos

Operar a 300°C em vez de 800°C reduz drasticamente o risco de queimaduras graves ao pessoal. Também diminui a necessidade de blindagem térmica extensiva e intertravamentos de segurança complexos e classificados para alta temperatura ao redor do equipamento de processamento.

Menor Estresse Térmico no Equipamento

Ciclos de calor extremos fazem com que os materiais se expandam e contraiam, colocando um estresse significativo nas câmaras do reator, vedações e elementos de aquecimento. Isso leva à fadiga do material e aumenta o risco de falha de componentes. As condições mais amenas do PECVD prolongam a vida útil do equipamento e melhoram a confiabilidade do processo.

Risco Reduzido de Energia e Incêndio

Aquecer uma câmara a 800°C requer uma enorme quantidade de energia elétrica. O requisito de temperatura mais baixa do PECVD resulta em um consumo de energia significativamente menor, o que, por sua vez, reduz o risco inerente de incêndio associado a sistemas elétricos de alta potência.

O Benefício Crítico: Segurança do Substrato e do Material

Além da segurança do operador, o processo de baixa temperatura é essencial para proteger a integridade dos materiais que estão sendo processados. Em muitas aplicações modernas, esta é a vantagem mais crítica.

Proteção de Substratos Sensíveis à Temperatura

O PECVD possibilita a deposição de filmes de alta qualidade em materiais que não suportam calor elevado. Isso inclui polímeros, plásticos flexíveis e eletrônicos orgânicos (como OLEDs), que derreteriam, deformariam ou seriam completamente destruídos em um reator CVD convencional.

Prevenção da Degradação do Filme e do Substrato

Mesmo em substratos robustos como wafers de silício, altas temperaturas podem causar efeitos indesejados, como difusão de dopantes ou estresse de filme induzido. O ambiente térmico mais suave do PECVD ajuda a preservar as propriedades das camadas subjacentes e resulta em um dispositivo final mais estável.

Integridade e Confiabilidade Aprimoradas do Filme

As condições de processo no PECVD levam a filmes com menos rachaduras e furos (pinholes). Um filme com menor probabilidade de rachar é inerentemente mais confiável e, em aplicações como revestimentos protetores, mais seguro durante sua vida útil.

Compreendendo as Compensações (Trade-offs)

Embora termicamente mais seguro, o PECVD introduz seu próprio conjunto de considerações que devem ser gerenciadas.

Perigos dos Gases Precursores

O PECVD ainda depende de gases precursores que podem ser tóxicos, inflamáveis ou pirofóricos (por exemplo, silano). O risco térmico é menor, mas o risco de manuseio químico permanece. Protocolos rigorosos de manuseio de gás, ventilação de gabinete e detecção de vazamento são inegociáveis.

Potencial de Danos Induzidos por Plasma

Os íons de alta energia dentro do plasma podem bombardear fisicamente a superfície do substrato. Embora isso possa melhorar a densidade do filme, também pode causar danos a estruturas de dispositivos eletrônicos altamente sensíveis. Essa compensação deve ser gerenciada ajustando cuidadosamente os parâmetros do plasma.

Contaminação do Filme

Como as reações são assistidas por plasma, os filmes depositados via PECVD podem, às vezes, ter uma concentração maior de impurezas incorporadas, como hidrogênio dos gases precursores. Para certas aplicações eletrônicas de alta pureza, isso pode ser um inconveniente significativo em comparação com filmes de processos de alta temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha do método de deposição depende inteiramente das prioridades de sua aplicação específica.

- Se seu foco principal é o processamento de substratos sensíveis à temperatura (como polímeros ou dispositivos orgânicos): O PECVD é frequentemente a única escolha viável, pois sua baixa temperatura evita a destruição do substrato.

- Se seu foco principal é maximizar a segurança do operador e reduzir os custos de instalação: O PECVD reduz significativamente os riscos térmicos e o consumo de energia em comparação com o CVD de alta temperatura.

- Se seu foco principal é a mais alta pureza de filme absoluta para microeletrônica crítica: Você deve ponderar os benefícios do PECVD em relação ao potencial de danos induzidos por plasma ou contaminação, onde o LPCVD de alta temperatura ainda pode ser preferido.

Ao entender que o PECVD substitui a energia térmica por energia de plasma, você pode tomar uma decisão informada que equilibra corretamente a segurança, a compatibilidade do material e a qualidade final do filme.

Tabela Resumo:

| Benefício de Segurança | Descrição |

|---|---|

| Perigos Térmicos Reduzidos | Reduz o risco de queimaduras e simplifica o equipamento de segurança devido a temperaturas de 200°C-400°C versus 600°C+ no CVD. |

| Menor Estresse no Equipamento | Prolonga a vida útil do equipamento ao minimizar a fadiga térmica em componentes como vedações e câmaras. |

| Redução do Risco de Energia e Incêndio | Diminui o consumo de energia e os riscos de incêndio associados ao aquecimento de alta temperatura. |

| Proteção do Substrato | Permite o processamento de materiais sensíveis ao calor (ex: polímeros, OLEDs) sem danos. |

| Confiabilidade Aprimorada do Filme | Produz filmes com menos rachaduras e furos, melhorando a segurança e o desempenho a longo prazo. |

Atualize a segurança e a eficiência do seu laboratório com os sistemas PECVD avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativo e a Vácuo & Atmosfera. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, reduzindo riscos térmicos e protegendo materiais sensíveis. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação