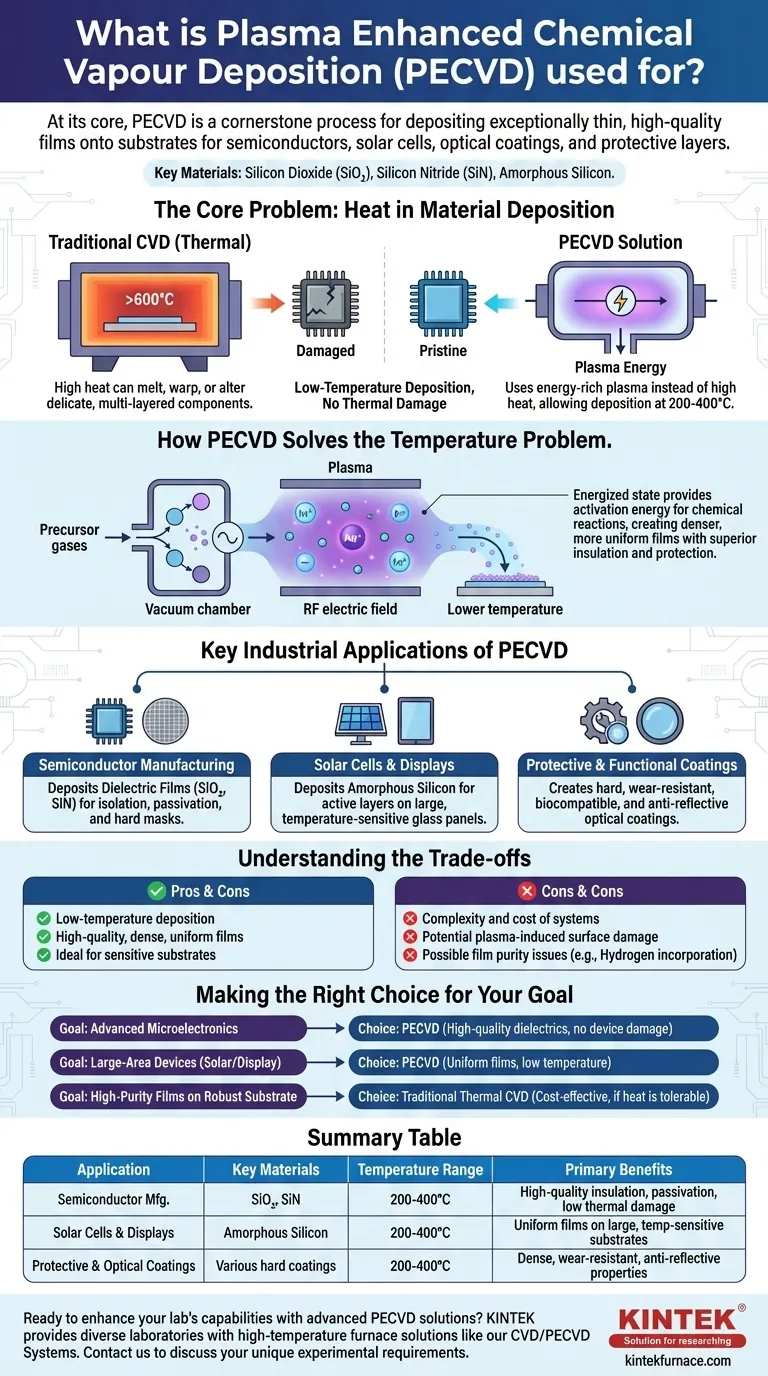

Em sua essência, a Deposição Química em Fase Vapor Assistida por Plasma (PECVD) é um processo fundamental usado para depositar filmes excepcionalmente finos e de alta qualidade em um substrato. É indispensável na fabricação de alta tecnologia, desempenhando funções críticas na produção de semicondutores, células solares, revestimentos ópticos e camadas protetoras para materiais avançados. O PECVD é especificamente usado para criar materiais como dióxido de silício, nitreto de silício e silício amorfo que funcionam como isolantes, barreiras protetoras ou camadas eletrônicas ativas.

O desafio fundamental na fabricação de dispositivos modernos é depositar um filme perfeito sem danificar os componentes delicados e multicamadas já existentes no substrato. A principal vantagem do PECVD é o uso de um plasma rico em energia em vez de alta temperatura, permitindo a deposição de filmes de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais.

O Problema Central: Calor na Deposição de Materiais

Para entender o valor do PECVD, devemos primeiro entender as limitações de seu predecessor, a Deposição Química em Fase Vapor (CVD) térmica.

Como a CVD Tradicional Funciona

Em um processo de CVD térmico, um substrato é colocado em um forno de alta temperatura. Gases precursores são introduzidos, e o calor intenso os decompõe, causando uma reação química que deposita um filme fino sólido na superfície do substrato.

Os Danos Causados por Altas Temperaturas

Este processo funciona bem para substratos robustos de material único. No entanto, em microeletrônicos complexos, o substrato já contém estruturas de transistores intrincadas e frágeis. As altas temperaturas da CVD térmica (frequentemente >600°C) podem derreter, deformar ou alterar as propriedades elétricas dessas camadas preexistentes, destruindo o dispositivo.

Como o PECVD Resolve o Problema da Temperatura

O PECVD foi desenvolvido especificamente para superar essa limitação térmica. Ele reengenharia o processo de deposição alterando a fonte de energia.

Introduzindo o Plasma como Fonte de Energia

Em vez de depender apenas do calor, o PECVD usa um campo elétrico para ionizar os gases precursores, criando um plasma. Este plasma é um estado energizado da matéria contendo íons e radicais livres altamente reativos.

O Benefício: Deposição em Baixa Temperatura

Este plasma energético fornece a energia de ativação necessária para que as reações químicas ocorram, reduzindo drasticamente a temperatura necessária do substrato (tipicamente para 200-400°C). Isso permite a deposição em wafers totalmente fabricados com componentes sensíveis, bem como em substratos de baixo custo e sensíveis à temperatura, como vidro ou plástico.

O Resultado: Filmes de Alto Desempenho

O processo impulsionado por plasma também leva a cinéticas de reação mais rápidas e ajuda a criar filmes mais densos e uniformes. Isso resulta em isolamento elétrico superior, melhor proteção contra umidade e contaminantes (passivação) e propriedades ópticas aprimoradas.

Principais Aplicações Industriais do PECVD

A vantagem de baixa temperatura do PECVD o torna o processo ideal para inúmeras aplicações onde o orçamento térmico é uma preocupação primordial.

Na Fabricação de Semicondutores

O PECVD é usado para depositar filmes dielétricos (isoladores) como nitreto de silício (SiN) e dióxido de silício (SiO₂). Essas camadas são críticas para isolar linhas condutoras, passivar o chip final para protegê-lo do ambiente e servir como máscaras rígidas para padrões de gravação.

Para Células Solares e Displays

O processo é essencial para depositar filmes de silício amorfo, que são a camada semicondutora ativa em muitas células solares de filme fino. Como estas são frequentemente construídas em grandes painéis de vidro, a temperatura mais baixa do PECVD é uma necessidade.

Para Revestimentos Protetores e Funcionais

O PECVD cria revestimentos duros e resistentes ao desgaste em ferramentas, revestimentos de barreira biocompatíveis em implantes médicos e revestimentos ópticos antirreflexo em lentes. Sua capacidade de criar filmes densos em baixas temperaturas é fundamental para essas aplicações.

Entendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Reconhecer suas limitações é crucial para tomar uma decisão técnica informada.

Complexidade e Custo

Os sistemas PECVD, com seus geradores de energia RF e tecnologia de vácuo necessários, são mais complexos e caros para adquirir e manter do que os fornos de CVD térmicos mais simples.

Potencial de Dano Induzido por Plasma

Os íons de alta energia dentro do plasma podem, se não forem devidamente controlados, bombardear fisicamente e danificar a superfície do substrato. Otimizar a química e a energia do plasma é um desafio de engenharia crítico.

Pureza do Filme

Como os gases precursores não são totalmente decompostos como poderiam ser em temperaturas mais altas, os filmes PECVD podem, às vezes, incorporar contaminantes como hidrogênio. Isso pode afetar o desempenho elétrico do filme em certas aplicações sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente do orçamento térmico do seu substrato e das propriedades do filme necessárias.

- Se o seu foco principal é a fabricação de microeletrônicos avançados: O PECVD é a escolha padrão para depositar camadas dielétricas de alta qualidade sem danificar as estruturas subjacentes do dispositivo.

- Se o seu foco principal são dispositivos de grande área, como painéis solares ou displays: A capacidade do PECVD de depositar filmes uniformes em substratos grandes e sensíveis à temperatura o torna a tecnologia facilitadora.

- Se o seu foco principal são filmes de alta pureza em um substrato robusto: A CVD térmica tradicional de alta temperatura pode ser uma opção mais econômica e simples, desde que seu substrato possa tolerar o calor.

Em última análise, entender o compromisso entre energia térmica e energia de plasma é a chave para selecionar a tecnologia de deposição ideal para o seu objetivo de engenharia específico.

Tabela Resumo:

| Aplicação | Principais Materiais Depositados | Faixa de Temperatura | Principais Benefícios |

|---|---|---|---|

| Fabricação de Semicondutores | Dióxido de Silício (SiO₂), Nitreto de Silício (SiN) | 200-400°C | Isolamento de alta qualidade, passivação, baixo dano térmico |

| Células Solares & Displays | Silício Amorfo | 200-400°C | Filmes uniformes em substratos grandes e sensíveis à temperatura |

| Revestimentos Protetores & Ópticos | Vários revestimentos duros, camadas de barreira | 200-400°C | Propriedades densas, resistentes ao desgaste e antirreflexivas |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de PECVD? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura como nossos Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos para deposição de filmes em baixa temperatura. Entre em contato hoje mesmo para discutir como podemos apoiar seus projetos em semicondutores, células solares e revestimentos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação