A vantagem definidora do PECVD é a sua capacidade de operar em temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) convencional. Ao usar plasma em vez de calor intenso para impulsionar as reações químicas necessárias, o PECVD pode depositar filmes finos em materiais sensíveis à temperatura, como plásticos e polímeros, sem causar derretimento, deformação ou degradação.

O desafio central no revestimento de materiais sensíveis é que os métodos de deposição tradicionais exigem calor extremo, o que destruiria o substrato. O PECVD resolve isso substituindo a energia térmica bruta pela energia direcionada de um plasma, permitindo revestimentos de alta qualidade em temperaturas baixas o suficiente para serem seguros para plásticos e outros materiais delicados.

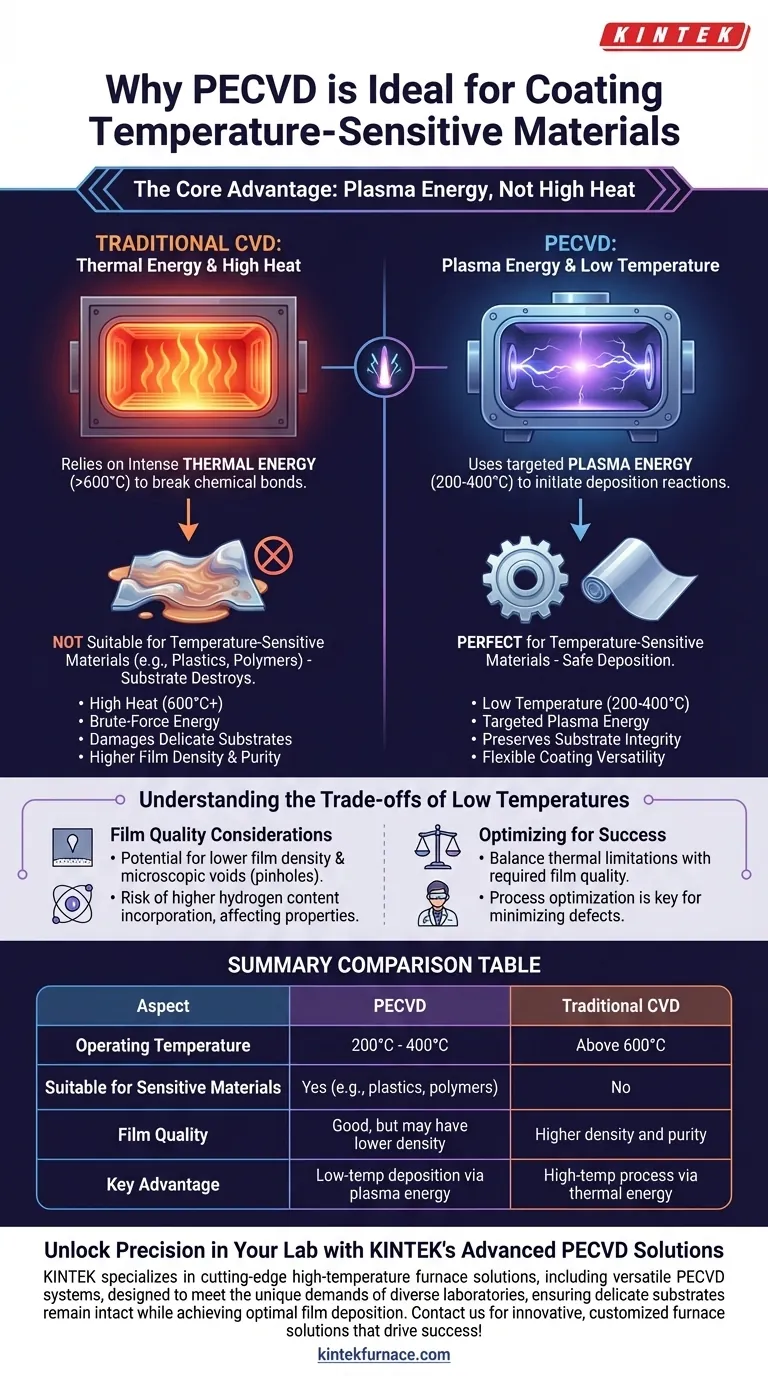

O Princípio Central: Energia de Plasma vs. Energia Térmica

Para entender por que o PECVD é tão eficaz, você deve primeiro compreender a diferença fundamental na forma como ele fornece energia em comparação com seu equivalente tradicional.

Como Funciona o CVD Tradicional

A Deposição Química de Vapor (CVD) tradicional depende puramente da energia térmica. Gases precursores são introduzidos em um forno de alta temperatura, tipicamente operando acima de 600°C.

Este calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas nos gases, permitindo que eles reajam e se depositem como um filme fino sólido em um substrato.

A Alternativa PECVD: Energia de Plasma

A Deposição Química de Vapor Aprimorada por Plasma (PECVD) gera essa energia de ativação de uma maneira completamente diferente. Opera dentro de uma câmara de vácuo em uma temperatura muito mais baixa, geralmente entre 200°C e 400°C.

Em vez de apenas calor, um campo elétrico é aplicado aos gases precursores, removendo elétrons dos átomos e criando um plasma. Este plasma é um estado de matéria altamente energético contendo íons e elétrons livres.

O Resultado: Um Processo de Baixa Temperatura

As partículas energéticas dentro do plasma colidem com as moléculas do gás precursor. Essas colisões transferem energia suficiente para quebrar as ligações químicas e iniciar a reação de deposição.

Como o plasma fornece a energia necessária, o sistema não depende mais do calor extremo. Este é o mecanismo chave que permite ao PECVD revestir com sucesso materiais que não suportam as altas temperaturas do CVD convencional.

Compreendendo as Compensações das Temperaturas Mais Baixas

Embora a capacidade de baixa temperatura do PECVD seja sua principal vantagem, não é isenta de compromissos. A temperatura de deposição influencia diretamente a qualidade do filme final.

Qualidade do Filme e Temperatura

Como regra geral, os filmes depositados em temperaturas mais altas são de maior qualidade. Eles tendem a ser mais densos, mais estáveis e com menos impurezas.

A redução da temperatura de deposição no PECVD, embora necessária para substratos sensíveis, pode afetar as características do filme final.

O Risco de Microfuros e Defeitos

Filmes crescidos na extremidade inferior da faixa de temperatura do PECVD são mais propensos a serem menos densos e podem conter vazios microscópicos ou microfuros (pinholes).

Essa densidade mais baixa pode afetar o desempenho do filme como camada de barreira e pode exigir otimização do processo para mitigar.

Conteúdo de Hidrogênio e Seu Impacto

Em muitos processos PECVD, como a deposição de nitreto de silício (SiN) ou dióxido de silício (SiO₂), os gases precursores contêm hidrogênio. Em temperaturas mais baixas, mais desse hidrogênio pode ser incorporado ao filme em crescimento.

Este hidrogênio residual pode alterar as propriedades elétricas, a transparência óptica e a tensão mecânica do filme, o que é uma consideração crítica para aplicações em microeletrônica e óptica.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de método de deposição deve equilibrar as limitações térmicas do seu substrato com a qualidade e pureza necessárias do filme fino.

- Se seu foco principal é preservar um substrato sensível à temperatura: O PECVD é a escolha superior e muitas vezes a única, mas você deve estar preparado para otimizar o processo para minimizar os defeitos associados a temperaturas mais baixas.

- Se seu foco principal é alcançar a maior densidade e pureza de filme possíveis: Um processo de temperatura mais alta, como o CVD tradicional, é preferível, desde que seu substrato possa suportar o calor intenso.

- Se seu foco principal é a versatilidade de revestimento: O PECVD é excepcionalmente flexível, capaz de depositar uma ampla gama de materiais, incluindo óxidos, nitretos e até polímeros em vários substratos.

Ao entender o trade-off fundamental entre temperatura e qualidade do filme, você pode selecionar com confiança o método de deposição que melhor se alinha com as restrições e objetivos do seu projeto.

Tabela Resumo:

| Aspecto | PECVD | CVD Tradicional |

|---|---|---|

| Temperatura de Operação | 200°C - 400°C | Acima de 600°C |

| Adequado para Materiais Sensíveis à Temperatura | Sim (ex: plásticos, polímeros) | Não |

| Qualidade do Filme | Boa, mas pode ter menor densidade e teor de hidrogênio | Maior densidade e pureza |

| Vantagem Chave | Usa energia de plasma para deposição em baixa temperatura | Depende da energia térmica para processos de alta temperatura |

Desbloqueie a Precisão no Seu Laboratório com as Soluções PECVD Avançadas da KINTEK

Você está trabalhando com materiais sensíveis à temperatura, como plásticos ou polímeros, e precisa de revestimentos confiáveis e de alta qualidade sem o risco de danos? A KINTEK é especializada em soluções de fornos de alta temperatura de ponta, incluindo nossos sistemas PECVD versáteis, projetados para atender às demandas exclusivas de diversos laboratórios.

-

Por que Escolher a KINTEK? Aproveitamos P&D excepcional e fabricação interna para fornecer sistemas PECVD avançados que operam em baixas temperaturas (200°C - 400°C), garantindo que seus substratos delicados permaneçam intactos enquanto alcançam a deposição ideal do filme. Nossa forte capacidade de personalização profunda nos permite adaptar soluções precisamente aos seus requisitos experimentais, seja em microeletrônica, óptica ou ciência dos materiais.

-

Nossa Linha de Produtos: Além do PECVD, oferecemos uma linha abrangente, incluindo Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos construídos para aumentar a eficiência e a precisão em seu laboratório.

Não deixe que limitações térmicas restrinjam sua pesquisa — associe-se à KINTEK para soluções de fornos inovadoras e personalizadas que impulsionam o sucesso. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e elevar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório