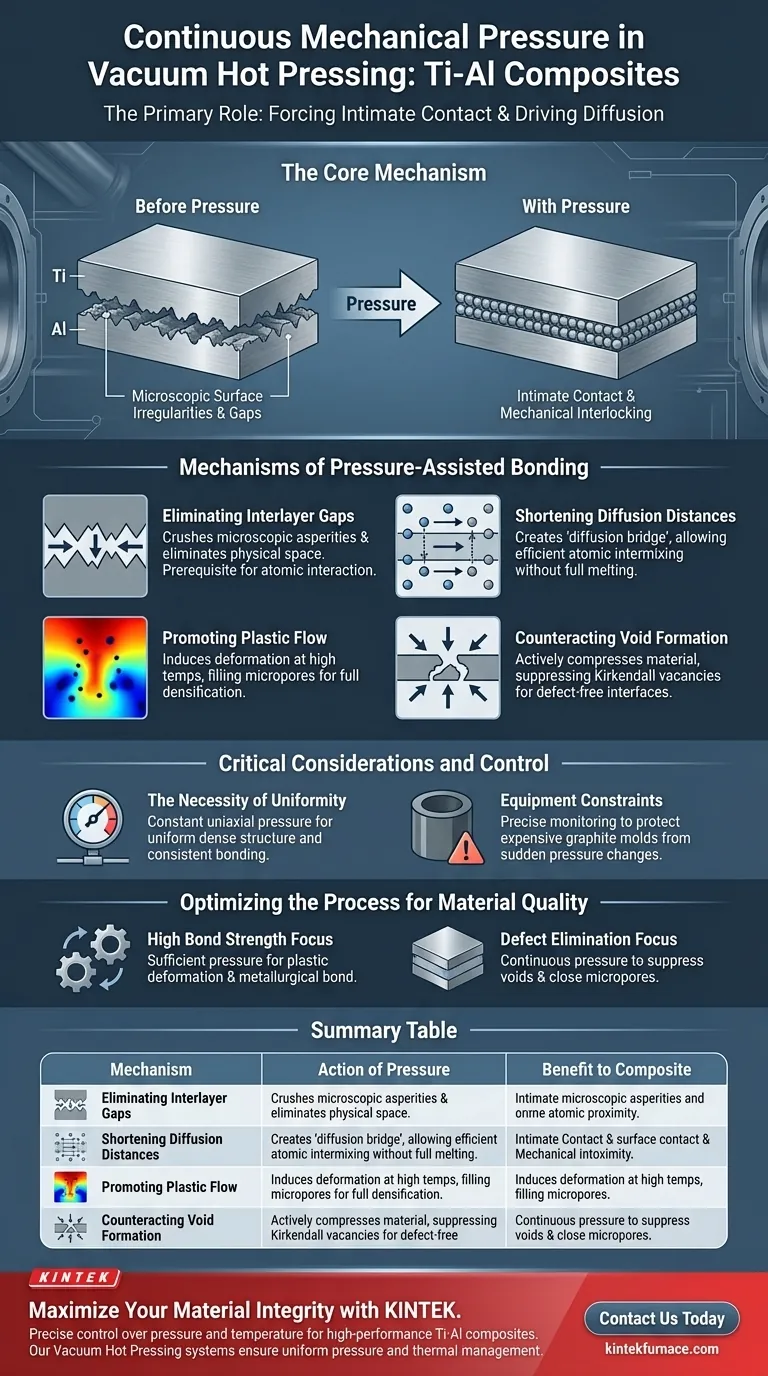

O papel principal da pressão mecânica contínua durante a prensagem a vácuo é forçar as camadas empilhadas de titânio e alumínio em contato físico íntimo a nível microscópico. Ao comprimir fisicamente as camadas, a pressão elimina lacunas minúsculas e encurta a distância que os átomos devem percorrer, fornecendo a força motriz necessária para a difusão mútua e a ligação em estado sólido.

O Mecanismo Central

A mera alta temperatura é frequentemente insuficiente para a ligação, pois irregularidades superficiais microscópicas criam barreiras entre as camadas. A pressão mecânica supera isso, interligando mecanicamente as superfícies, garantindo a proximidade atômica necessária para transformar folhas de metal separadas em um único compósito coeso.

Mecanismos de Ligação Assistida por Pressão

Eliminação de Lacunas Intercamadas

As folhas de metal podem parecer planas a olho nu, mas a nível microscópico, possuem rugosidade e irregularidades. A pressão mecânica força essas superfícies irregulares a se unirem, esmagando as asperezas e fechando fisicamente os minúsculos vazios que existem naturalmente entre as camadas empilhadas. Essa eliminação do espaço físico é o pré-requisito para qualquer interação química ou atômica subsequente.

Encurtamento das Distâncias de Difusão

A difusão atômica — o movimento de átomos de um material para outro — é o motor fundamental da ligação em estado sólido. Ao forçar as camadas em contato próximo, a pressão encurta drasticamente a distância que os átomos de titânio e alumínio devem migrar para atravessar a interface. Essa proximidade cria uma "ponte de difusão", permitindo que os átomos se misturem eficientemente sem que os materiais precisem derreter completamente.

Promoção da Deformação Plástica

Nas altas temperaturas usadas na prensagem a vácuo (por exemplo, 1000°C), as folhas de metal tornam-se mais macias e maleáveis. A pressão aplicada induz fluxo plástico e rearranjo do material, forçando o metal a fluir e preencher quaisquer microporos restantes. Esse processo é essencial para alcançar a densificação completa, garantindo que o compósito final seja sólido e livre de porosidade.

Contrarrestando a Formação de Vazios

Durante o processo de difusão, os átomos podem se mover em taxas diferentes, potencialmente criando vacâncias conhecidas como vazios de Kirkendall. A pressão externa contínua ajuda a contrarrestar a formação desses vazios comprimindo ativamente o material à medida que a difusão ocorre. Isso resulta em uma camada de interface livre de defeitos, o que é crucial para a integridade mecânica do compósito.

Considerações Críticas e Controle

A Necessidade de Uniformidade

Aplicar pressão não é apenas uma questão de força; é uma questão de distribuição uniforme. O sistema de controle de pressão deve manter uma pressão uniaxial constante (por exemplo, 30 MPa) para garantir que a estrutura composta seja densa em toda a parte, não apenas em pontos específicos. A pressurização desigual pode levar a uma qualidade de ligação inconsistente e a pontos fracos estruturais.

Restrições de Equipamento

Embora alta pressão seja benéfica para a ligação, ela deve ser equilibrada contra as limitações do equipamento. Mudanças súbitas na pressão ou força excessiva podem danificar os moldes de grafite normalmente usados nesses fornos. É necessário um monitoramento preciso para proteger ferramentas caras, mantendo as condições necessárias para a densificação.

Otimizando o Processo para Qualidade do Material

Para obter os melhores resultados na fabricação de compósitos de Ti-Al, alinhe sua estratégia de pressão com seus objetivos específicos de redução de defeitos:

- Se o seu foco principal é Alta Resistência de Ligação: Certifique-se de que a pressão seja suficiente para induzir deformação plástica, pois essa interligação física é a base de uma ligação metalúrgica robusta.

- Se o seu foco principal é Eliminação de Defeitos: Mantenha pressão contínua e constante durante todo o tempo de espera para suprimir a formação de vazios de Kirkendall e fechar microporos.

Ao gerenciar efetivamente a pressão mecânica, você converte uma pilha de folhas soltas em uma estrutura composta totalmente densa e de alto desempenho.

Tabela Resumo:

| Mecanismo | Ação da Pressão | Benefício para o Compósito |

|---|---|---|

| Eliminação de Lacunas | Esmaga as asperezas superficiais microscópicas | Garante contato físico íntimo |

| Difusão Atômica | Encurta a distância de migração para Ti e Al | Acelera a ligação em estado sólido |

| Fluxo Plástico | Induz deformação do material em alta temperatura | Alcança densificação completa e zero porosidade |

| Controle de Vazios | Comprime as vacâncias de Kirkendall | Previne defeitos de interface e pontos fracos |

Maximize a Integridade do Seu Material com a KINTEK

O controle preciso sobre pressão e temperatura é inegociável para compósitos de Ti-Al de alto desempenho. A KINTEK fornece sistemas de Prensagem a Vácuo líderes na indústria, unidades CVD e fornos de alta temperatura personalizáveis, projetados especificamente para metalurgia avançada e P&D.

Apoiado por fabricação especializada, nosso equipamento garante distribuição uniforme de pressão e gerenciamento térmico preciso para proteger seus moldes de grafite, ao mesmo tempo em que alcança resistência de ligação superior. Entre em contato conosco hoje para discutir como nossas soluções de laboratório personalizáveis podem aprimorar seu processo de fabricação de compósitos.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as variações de tamanho disponíveis para fornos de prensagem a quente? Escolha o tamanho certo para suas necessidades de laboratório ou produção

- Qual é a vantagem significativa de usar um forno de prensa a quente a vácuo em comparação com a sinterização sem pressão para preparar cerâmicas de h-BN altamente densas? Alcançar Densidade Quase Teórica com Força Mecânica

- Quais processos são usados para prensagem a vácuo e pré-formagem de tecidos e materiais fibrosos? Consolidação de Uniforme Mestre para Compósitos

- Qual é a importância da precisão dimensional na prensagem a quente? Alcance a Manufatura Net-Shape para Redução de Custos

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior

- Como manter uma máquina a vácuo? Garanta confiabilidade a longo prazo e desempenho máximo

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência

- Como o equipamento de prensagem a quente a vácuo ou sinterização sem pressão facilita a preparação de GdEuZrO? Alcançar Alta Densidade