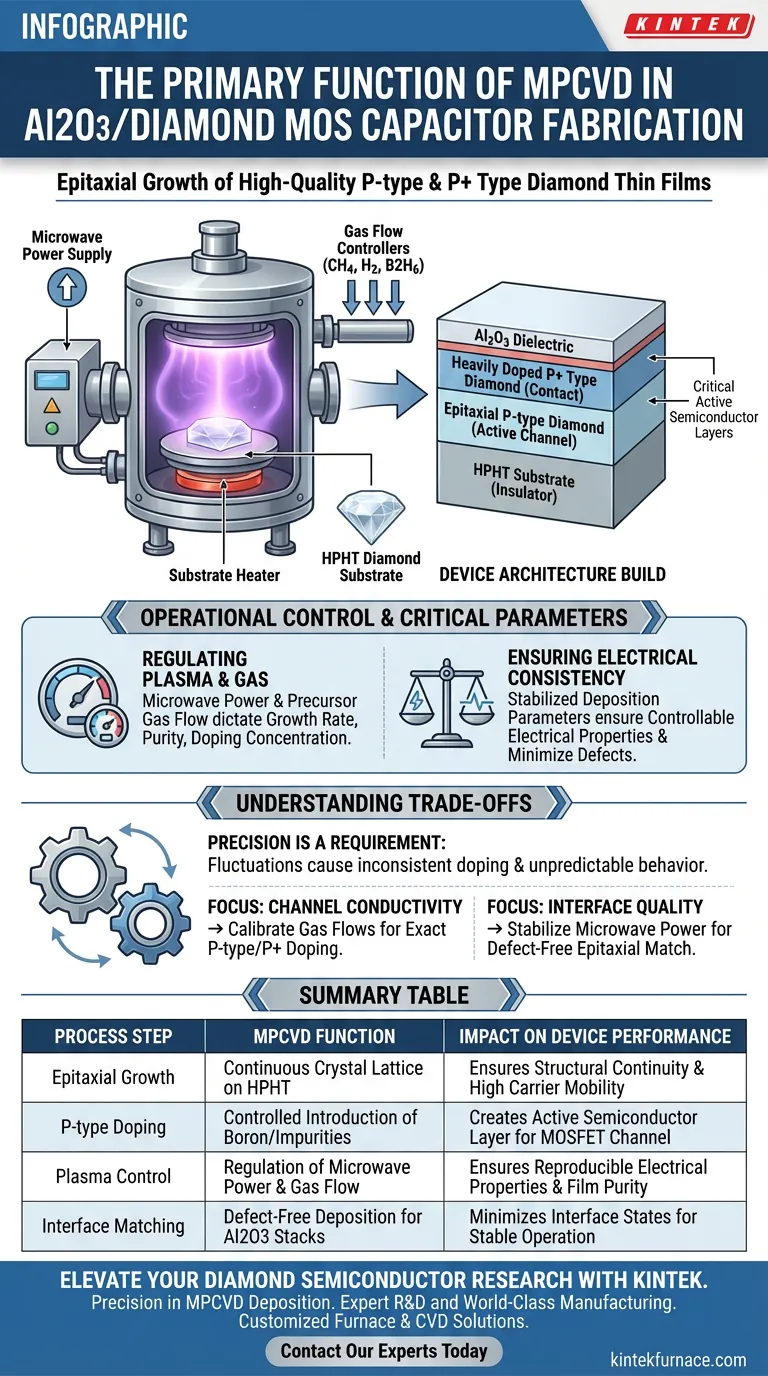

A função principal de um sistema de Deposição Química em Fase Vapor por Plasma de Micro-ondas (MPCVD) neste contexto é o crescimento epitaxial de filmes finos de diamante de alta qualidade, tipo p e tipo p+ dopado intensamente, sobre substratos de diamante monocristalino de Alta Pressão e Alta Temperatura (HPHT). Este processo é essencial para criar as camadas semicondutoras ativas necessárias para a operação do dispositivo.

O MPCVD serve como a etapa fundamental de fabricação para eletrônicos baseados em diamante, transformando um substrato bruto em um semicondutor funcional. Ao controlar precisamente o ambiente de crescimento, ele define os perfis de dopagem específicos necessários para que o canal MOSFET conduza eletricidade de forma eficaz.

O Papel do MPCVD na Arquitetura do Dispositivo

Crescimento Epitaxial em Substratos HPHT

O sistema MPCVD funciona como uma ferramenta de deposição de alta precisão. Sua tarefa específica é crescer novas camadas de diamante diretamente sobre um substrato de diamante monocristalino HPHT existente.

Como este processo é epitaxial, as novas camadas continuam perfeitamente a rede cristalina do substrato. Isso garante a continuidade estrutural, que é vital para dispositivos eletrônicos de alto desempenho.

Criação de Perfis de Dopagem Específicos

Um substrato de diamante bruto é tipicamente um isolante elétrico. Para funcionar como um semicondutor, ele deve ser dopado.

O sistema MPCVD introduz impurezas específicas durante a fase de crescimento para criar camadas tipo p e tipo p+ dopadas intensamente. Essa capacidade de ajustar a condutividade no nível atômico é o que torna possível a fabricação de dispositivos complexos como capacitores e transistores.

Formação do Canal MOSFET Central

As camadas cultivadas pelo sistema MPCVD não são meramente revestimentos estruturais; elas formam a região ativa do dispositivo.

A referência observa explicitamente que essas camadas epiteliais de alta qualidade servem como o material semicondutor central para os canais MOSFET. Sem esta etapa específica de MPCVD, não há canal para os elétrons (ou lacunas) fluírem, tornando o dispositivo não funcional.

Controle Operacional e Parâmetros Críticos

Regulação da Potência de Micro-ondas e Fluxo de Gás

A qualidade do filme de diamante depende inteiramente da estabilidade do ambiente de plasma.

O sistema MPCVD permite controle granular sobre a potência de micro-ondas e as taxas de fluxo de gás precursor. A regulação dessas variáveis dita a taxa de crescimento, a pureza e a concentração de dopagem do filme final.

Garantindo a Consistência Elétrica

O objetivo final do processo MPCVD é a reprodutibilidade. Ao estabilizar os parâmetros de deposição, o sistema garante que as camadas cultivadas tenham propriedades elétricas controláveis.

Essa consistência é necessária para minimizar defeitos que, de outra forma, degradariam o desempenho da pilha de capacitores MOS Al2O3/diamante.

Compreendendo as Compensações

A Necessidade de Precisão

Embora o MPCVD permita um crescimento de alta qualidade, ele é altamente sensível a flutuações de parâmetros. O "controle preciso" mencionado na referência não é um luxo; é um requisito.

Se a potência de micro-ondas ou o fluxo de gás desviar, a concentração de dopagem se tornará inconsistente. Isso resulta em um canal MOSFET com comportamento elétrico imprevisível, comprometendo todo o dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar MPCVD para fabricação de capacitores MOS de diamante, seu foco operacional deve mudar com base em seus requisitos específicos:

- Se seu foco principal é a condutividade do canal: Priorize a calibração precisa dos fluxos de gás precursor para atingir as concentrações exatas de dopagem tipo p e p+ necessárias.

- Se seu foco principal é a qualidade da interface: Concentre-se na estabilidade da potência de micro-ondas para garantir uma correspondência epitaxial sem defeitos com o substrato HPHT.

O sucesso nesta etapa de fabricação depende do uso do sistema MPCVD não apenas para cultivar diamante, mas para projetar propriedades elétricas específicas por meio de controle rigoroso do processo.

Tabela Resumo:

| Etapa do Processo | Função do MPCVD | Impacto no Desempenho do Dispositivo |

|---|---|---|

| Crescimento Epitaxial | Formação contínua da rede cristalina em substratos HPHT | Garante continuidade estrutural e alta mobilidade de portadores |

| Dopagem Tipo p | Introdução controlada de boro/impurezas | Cria a camada semicondutora ativa para o canal MOSFET |

| Controle de Plasma | Regulação da potência de micro-ondas e fluxo de gás | Garante propriedades elétricas e pureza do filme reprodutíveis |

| Correspondência de Interface | Deposição sem defeitos para pilhas de Al2O3 | Minimiza estados de interface para operação estável do capacitor |

Eleve Sua Pesquisa em Semicondutores de Diamante com a KINTEK

A precisão na deposição MPCVD é a diferença entre um dispositivo falho e um capacitor MOS Al2O3/diamante de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas Microwave Plasma CVD líderes na indústria, juntamente com nossas soluções de fornos Muffle, Tube e a Vácuo. Se você está projetando perfis de dopagem tipo p ou camadas epiteliais complexas, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Pronto para alcançar qualidade de filme superior? Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades personalizadas de forno ou CVD.

Guia Visual

Referências

- Xufang Zhang, Norio Tokuda. Impact of water vapor annealing treatments on Al2O3/diamond interface. DOI: 10.1063/5.0188372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Que papel a densidade de potência desempenha no método MPCVD? Dominando a Chave para o Crescimento de Diamantes de Alta Qualidade

- Quais são os dois principais tipos de MPCVD com base nas condições operacionais? Compreendendo o Equilíbrio do Plasma para Materiais Superiores

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Quais aplicações industriais se beneficiam de filmes produzidos por MPCVD? Potenciando Eletrônicos e Ferramentas de Próxima Geração

- Qual é a importância do plasma de descarga estável no MPCVD? A Chave para a Síntese de Diamantes de Alta Qualidade

- Quais são as características do plasma de alta pressão MPCVD? Desbloqueie a Deposição Superior de Materiais

- Por que manter registros de manutenção é importante para equipamentos MPCVD? Garanta a Confiabilidade e Qualidade no Crescimento de Cristais

- Quais são as principais vantagens do método MPCVD? Alcançar Pureza de Material Superior e Escalabilidade