Em sua essência, o método de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) se destaca por sua capacidade única de fornecer pureza de material excepcional, estabilidade de processo e escalabilidade industrial. Ao contrário das técnicas concorrentes, o MPCVD usa micro-ondas para gerar um plasma, o que elimina uma fonte primária de contaminação. Este ambiente limpo e controlável permite o crescimento consistente e reprodutível de materiais de alta qualidade, como filmes de diamante e cristais, por longos períodos e em grandes áreas.

Embora existam outros métodos de deposição, o design sem eletrodos do MPCVD é sua característica definidora. Isso remove fundamentalmente uma fonte chave de contaminação, permitindo um nível de controle de processo e reprodutibilidade que é essencial para a expansão para a produção industrial de materiais avançados para eletrônica, óptica e além.

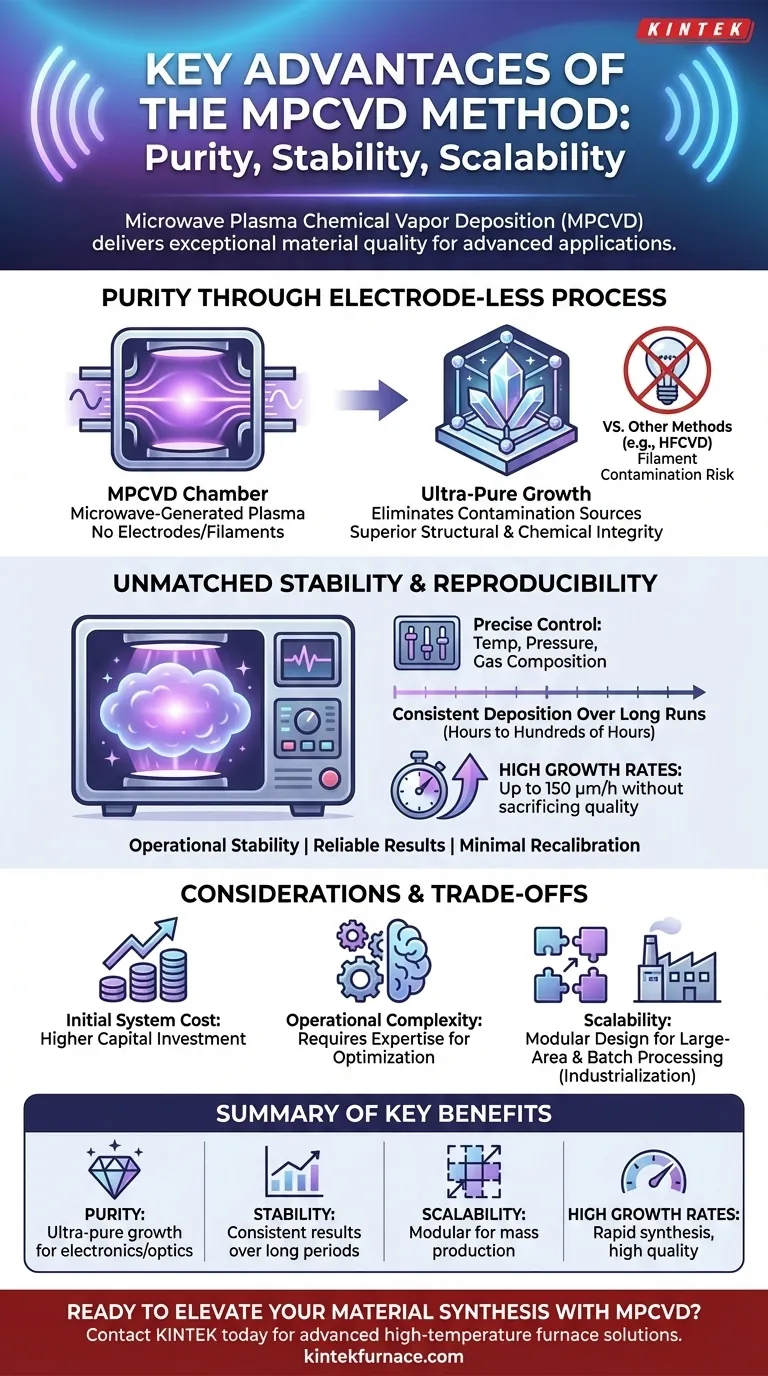

A Vantagem Central: Pureza Através de um Processo Sem Eletrodos

A vantagem mais significativa do MPCVD decorre da forma como ele gera a energia necessária para a deposição. É um processo inerentemente limpo.

Como Funciona: Plasma Sem Contaminação

Um sistema MPCVD usa um gerador de micro-ondas para ionizar uma mistura de gás dentro de uma câmara de reação, criando um plasma estável. Este processo é "sem eletrodos", o que significa que não há filamentos metálicos quentes ou eletrodos dentro da câmara que possam se degradar e introduzir impurezas no material que está sendo cultivado.

Isso contrasta diretamente com outros métodos, como o CVD de Filamento Quente (HFCVD), onde a contaminação do filamento é um desafio persistente.

O Impacto na Qualidade do Material

A ausência de eletrodos internos garante um ambiente de crescimento ultra-puro. Isso é fundamental para aplicações onde mesmo quantidades vestigiais de contaminantes podem comprometer o desempenho, como em dispositivos eletrônicos ou óptica de alta potência.

O resultado é um produto final com integridade estrutural e química superior, diretamente atribuível à pureza do próprio processo de deposição.

Alcançando Estabilidade e Reprodutibilidade Incomparáveis

Para qualquer processo industrial ou científico, obter o mesmo resultado de alta qualidade todas as vezes é fundamental. O MPCVD é projetado para esse nível de confiabilidade.

Controle Preciso Sobre as Condições de Crescimento

O plasma gerado por micro-ondas é notavelmente estável, permitindo um controle preciso e independente sobre parâmetros críticos como temperatura, pressão e composição do gás. Isso cria uma área de plasma grande e uniforme, ideal para deposição consistente.

Este nível de controle garante que as condições de crescimento permaneçam constantes, quer o processo dure uma hora ou centenas de horas.

Consistência em Longas Produções

Os sistemas MPCVD são conhecidos por sua estabilidade operacional e reprodutibilidade. Isso permite a deposição contínua por longos períodos sem queda na qualidade do filme ou cristal resultante.

Além disso, os sistemas modernos que utilizam geradores de energia de estado sólido mantêm seus parâmetros de trabalho mesmo que um componente seja substituído, eliminando a necessidade de recalibração extensa e minimizando o tempo de inatividade.

Altas Taxas de Crescimento com Qualidade

O MPCVD é capaz de atingir altas taxas de crescimento, com alguns sistemas atingindo até 150 µm/h. Isso permite a síntese rápida de filmes espessos ou grandes cristais sem sacrificar a pureza e a qualidade pelas quais o método é conhecido, tornando-o economicamente viável para produção em massa.

Entendendo as Compensações e Considerações

Nenhuma tecnologia está isenta de suas complexidades. Embora poderoso, o MPCVD exige uma compreensão clara de suas demandas operacionais para ser aproveitado de forma eficaz.

Custo Inicial do Sistema

Os reatores MPCVD são equipamentos sofisticados. O investimento de capital inicial para um sistema — incluindo o gerador de micro-ondas, a câmara de vácuo e os sistemas de controle — é tipicamente maior do que para métodos mais simples como o HFCVD.

Complexidade Operacional

Alcançar resultados ótimos requer experiência significativa. Embora o processo seja estável depois de ajustado, a otimização inicial de parâmetros como mistura de gás, potência e pressão pode ser complexa e demorada.

Escalabilidade e Design

A arquitetura modular e escalável do MPCVD é uma vantagem chave para a industrialização. Permite que a tecnologia seja adaptada para revestir substratos muito grandes ou para processamento em lote, o que é essencial para a transição da pesquisa laboratorial para a produção fabril.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha do MPCVD depende inteiramente do objetivo principal do seu projeto, pois seus pontos fortes são mais evidentes em aplicações exigentes.

- Se o seu foco principal for pesquisa fundamental ou prototipagem: O MPCVD fornece a mais alta pureza e reprodutibilidade, garantindo que seus resultados experimentais sejam confiáveis e livres de variáveis induzidas pelo processo.

- Se o seu foco principal for aplicações de revestimento industrial: A escalabilidade e a estabilidade do método em grandes áreas o tornam ideal para produzir revestimentos uniformes e duráveis para ferramentas, óptica ou gerenciamento térmico em escala industrial.

- Se o seu foco principal for a criação de grandes cristais únicos de alta qualidade: O MPCVD é a tecnologia líder, oferecendo o melhor caminho para a produção em massa econômica de diamantes de qualidade gema e materiais para eletrônica de próxima geração.

Em última análise, as vantagens do MPCVD o posicionam como a tecnologia principal para qualquer aplicação onde a pureza do material e a escalabilidade do processo não são negociáveis.

Tabela de Resumo:

| Vantagem | Detalhes Principais |

|---|---|

| Pureza | O processo sem eletrodos elimina a contaminação, garantindo crescimento ultra-puro para eletrônica e óptica. |

| Estabilidade e Reprodutibilidade | Controle preciso sobre temperatura, pressão e composição do gás para resultados consistentes em execuções longas. |

| Escalabilidade | O design modular suporta revestimentos de grande área e processamento em lote para produção em massa industrial. |

| Altas Taxas de Crescimento | Capaz de até 150 µm/h, possibilitando síntese rápida sem perda de qualidade. |

Pronto para elevar sua síntese de materiais com a tecnologia MPCVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas ao seu laboratório. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos sistemas MPCVD podem oferecer pureza, estabilidade e escalabilidade superiores para seus projetos em eletrônica, óptica e além!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- O que é Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD)? Desbloqueando a Síntese de Diamante Ultrapuro

- Como funciona o processo MPCVD para depositar diamante? Um Guia para Síntese de Alta Pureza

- Que vantagens as ferramentas de diamante MPCVD oferecem em aplicações industriais? Maximize a Vida Útil e a Eficiência

- O que significa CVD e qual é a sua principal função? Descubra a Deposição de Película Fina de Alta Pureza