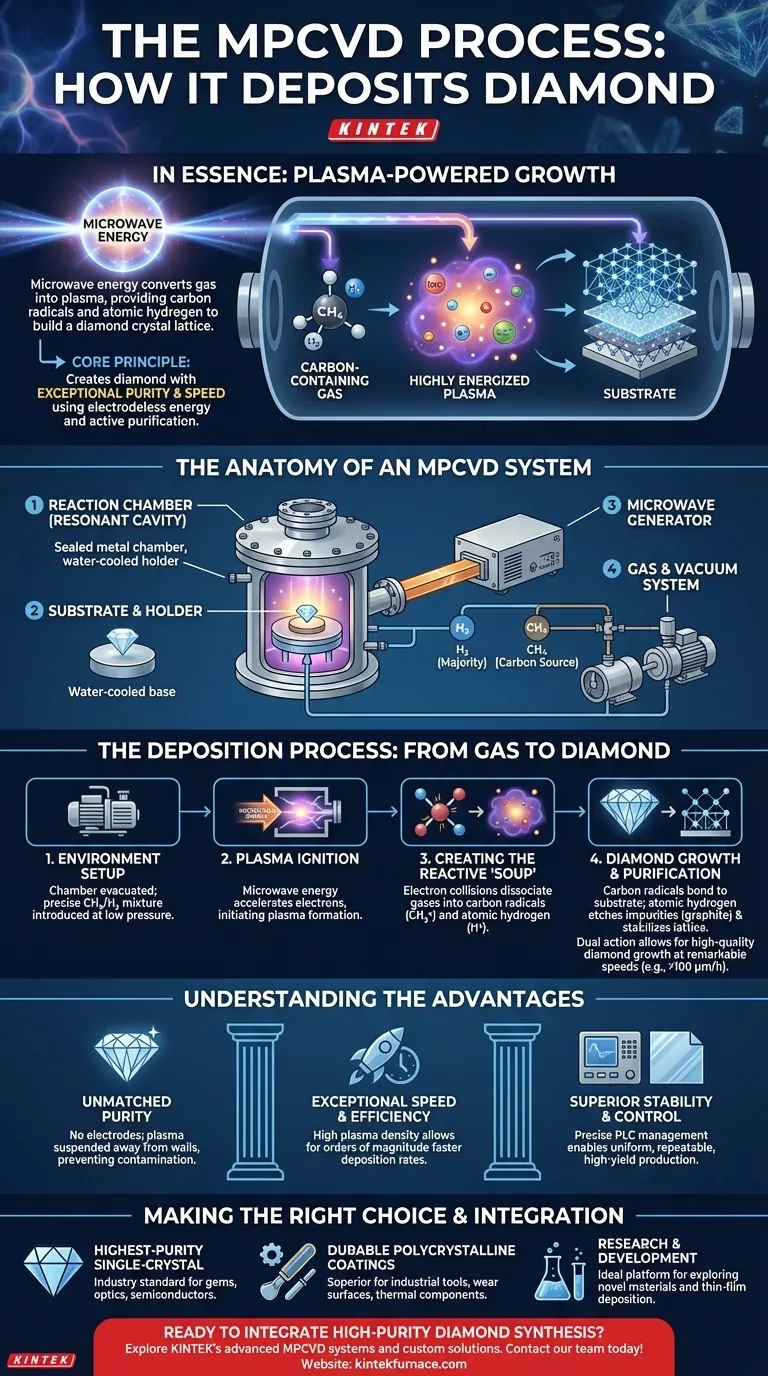

Em essência, o processo de Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) cultiva diamante usando energia de micro-ondas focada para converter um gás contendo carbono em um plasma altamente energizado. Dentro de uma câmara de vácuo, este plasma fornece os ingredientes atômicos específicos — nomeadamente radicais de carbono e hidrogênio atômico — que são necessários para construir uma rede cristalina de diamante camada por camada em um substrato, enquanto simultaneamente remove quaisquer impurezas que não sejam de diamante.

O princípio central da MPCVD não é apenas criar diamante, mas criá-lo com pureza e velocidade excepcionais. Isso é alcançado usando energia de micro-ondas limpa e sem eletrodos para gerar um plasma precisamente controlado que tanto deposita átomos de carbono quanto purifica ativamente o filme de diamante em crescimento.

A Anatomia de um Sistema MPCVD

Para entender o processo, você deve primeiro entender os principais componentes do equipamento. Cada parte serve a uma função crítica na criação das condições perfeitas para o crescimento do diamante.

A Câmara de Reação e o Substrato

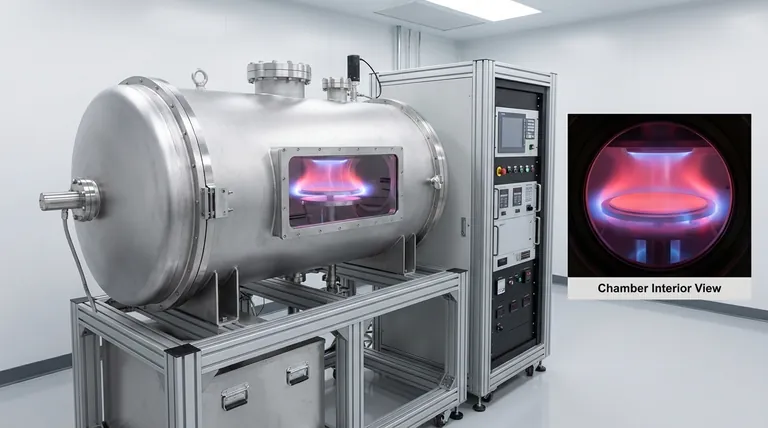

Todo o processo ocorre dentro de uma câmara de reação selada de aço inoxidável, frequentemente chamada de cavidade ressonante. Dentro dela, um substrato (uma pequena semente de diamante ou outro material) é colocado em um suporte refrigerado a água. Este substrato é a fundação sobre a qual o novo diamante crescerá.

O Gerador de Micro-ondas

Um gerador de micro-ondas de alta potência, semelhante em princípio a um forno de micro-ondas, mas muito mais potente e preciso, canaliza energia eletromagnética para a câmara. Essa energia é o motor que impulsiona toda a reação.

O Sistema de Gás e Vácuo

Um sistema sofisticado de bombas primeiro remove todo o ar da câmara para criar um vácuo ultra-alto. Em seguida, um sistema de entrega de gás introduz uma mistura precisa de gases precursores — tipicamente metano (CH₄) como fonte de carbono e uma esmagadora maioria de hidrogênio (H₂).

O Processo de Deposição: Do Gás ao Diamante

Com o sistema preparado, o processo de deposição se desenrola em uma sequência precisa de quatro etapas.

Etapa 1: Criação do Ambiente Ideal

A câmara é evacuada para baixa pressão, criando um ambiente imaculado, livre de contaminantes como nitrogênio e oxigênio. A mistura de gás fonte de carbono e hidrogênio é então introduzida e mantida a uma pressão baixa e específica.

Etapa 2: Ignição do Plasma

O gerador de micro-ondas é ativado, inundando a câmara com energia eletromagnética. Essa energia não aquece o gás diretamente. Em vez disso, ela captura elétrons livres no gás e os acelera, fazendo-os oscilar violentamente.

Etapa 3: Criação do "Caldo" Reativo

Esses elétrons hiperenergizados colidem com as moléculas de gás metano e hidrogênio. Essas colisões são tão fortes que despedaçam as moléculas, um processo chamado dissociação, e ejetam mais elétrons, criando uma reação em cadeia de ionização. O resultado é uma bola brilhante de plasma — um gás superaquecido composto por íons, elétrons, radicais de carbono (como CH₃•) e, criticamente, hidrogênio atômico (H•).

Etapa 4: Crescimento e Purificação do Diamante

Radicais contendo carbono do plasma descem e se ligam à superfície do substrato, formando a estrutura cristalina do diamante. Simultaneamente, o hidrogênio atômico abundante desempenha duas funções críticas:

- Ele remove preferencialmente quaisquer átomos de carbono que se desalinharem em uma forma não-diamante (como grafite).

- Ele estabiliza a rede cristalina do diamante terminando as ligações "pendentes" na superfície de crescimento, prevenindo defeitos.

Esta ação dupla de deposição e purificação é o que permite à MPCVD produzir diamante de qualidade excepcionalmente alta em velocidades notáveis, com alguns sistemas atingindo taxas de crescimento superiores a 100 µm/h.

Compreendendo as Vantagens

A MPCVD é amplamente considerada um método superior para a síntese de diamante por várias razões chave que decorrem diretamente de seu projeto.

Pureza Inigualável

Como o plasma é gerado por micro-ondas, não há eletrodos dentro da câmara que possam erodir e contaminar o diamante. Além disso, o plasma fica suspenso no centro da câmara, evitando o contato com as paredes e garantindo ainda mais a pureza do produto final.

Velocidade e Eficiência Excepcionais

A alta densidade do plasma criado pelas micro-ondas leva a um ambiente supersaturado de espécies reativas. Isso permite taxas de deposição que são ordens de magnitude maiores do que muitos métodos concorrentes, tornando-o comercialmente viável para a produção de diamantes de qualidade industrial e de joalheria.

Estabilidade e Controle Superiores

Sistemas MPCVD modernos usam controles PLC avançados para gerenciar com precisão o fluxo de gás, a pressão e a potência das micro-ondas. O processo é estável em uma ampla faixa de pressões e permite a deposição uniforme em grandes áreas, possibilitando corridas de produção repetíveis e de alto rendimento.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da MPCVD ajuda você a decidir onde e como aplicar essa poderosa tecnologia.

- Se seu foco principal é criar diamantes monocristalinos de mais alta pureza: A MPCVD é o padrão da indústria indiscutível para aplicações em produção de joias, óptica de alto desempenho e semicondutores de próxima geração.

- Se seu foco principal é produzir revestimentos policristalinos duráveis: A MPCVD oferece uma combinação superior de velocidade, qualidade e controle para revestir ferramentas industriais, superfícies de desgaste e componentes de gerenciamento térmico.

- Se seu foco principal é pesquisa e desenvolvimento: A estabilidade e a ampla janela operacional da MPCVD a tornam uma plataforma ideal para explorar novos materiais e expandir os limites da deposição de filmes finos.

Em última análise, o processo MPCVD representa um domínio da física do plasma, permitindo a criação controlada de um dos materiais mais extremos da natureza.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Resultado |

|---|---|---|

| 1. Configuração do Ambiente | Câmara evacuada, gases precursores (CH₄/H₂) introduzidos. | Cria um ambiente imaculado de baixa pressão para a reação. |

| 2. Ignição do Plasma | Energia de micro-ondas acelera elétrons no gás. | Inicia a reação em cadeia que leva à formação do plasma. |

| 3. Dissociação do Gás | Elétrons energéticos colidem e quebram as moléculas de gás. | Cria um plasma reativo de radicais de carbono e hidrogênio atômico. |

| 4. Crescimento e Purificação | Radicais de carbono depositam-se no substrato; hidrogênio atômico remove carbono não-diamante. | Constrói uma rede cristalina de diamante de alta pureza camada por camada. |

Pronto para Integrar a Síntese de Diamante de Alta Pureza em Seu Trabalho?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas MPCVD avançados e outras soluções de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas para cultivar filmes de diamante monocristalino ou policristalino.

Explore como nossa experiência pode avançar sua pesquisa ou produção — entre em contato com nossa equipe hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- A atmosfera redutora pode ser substituída por outros meios gasosos? Explore Soluções Avançadas de Engenharia de Superfície

- O que significa CVD e qual é a sua principal função? Descubra a Deposição de Película Fina de Alta Pureza

- O que é Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD)? Desbloqueando a Síntese de Diamante Ultrapuro

- Quais são as diferenças na qualidade do filme entre PVD e CVD? Descubra o Melhor Método para Sua Aplicação

- Que vantagens as ferramentas de diamante MPCVD oferecem em aplicações industriais? Maximize a Vida Útil e a Eficiência