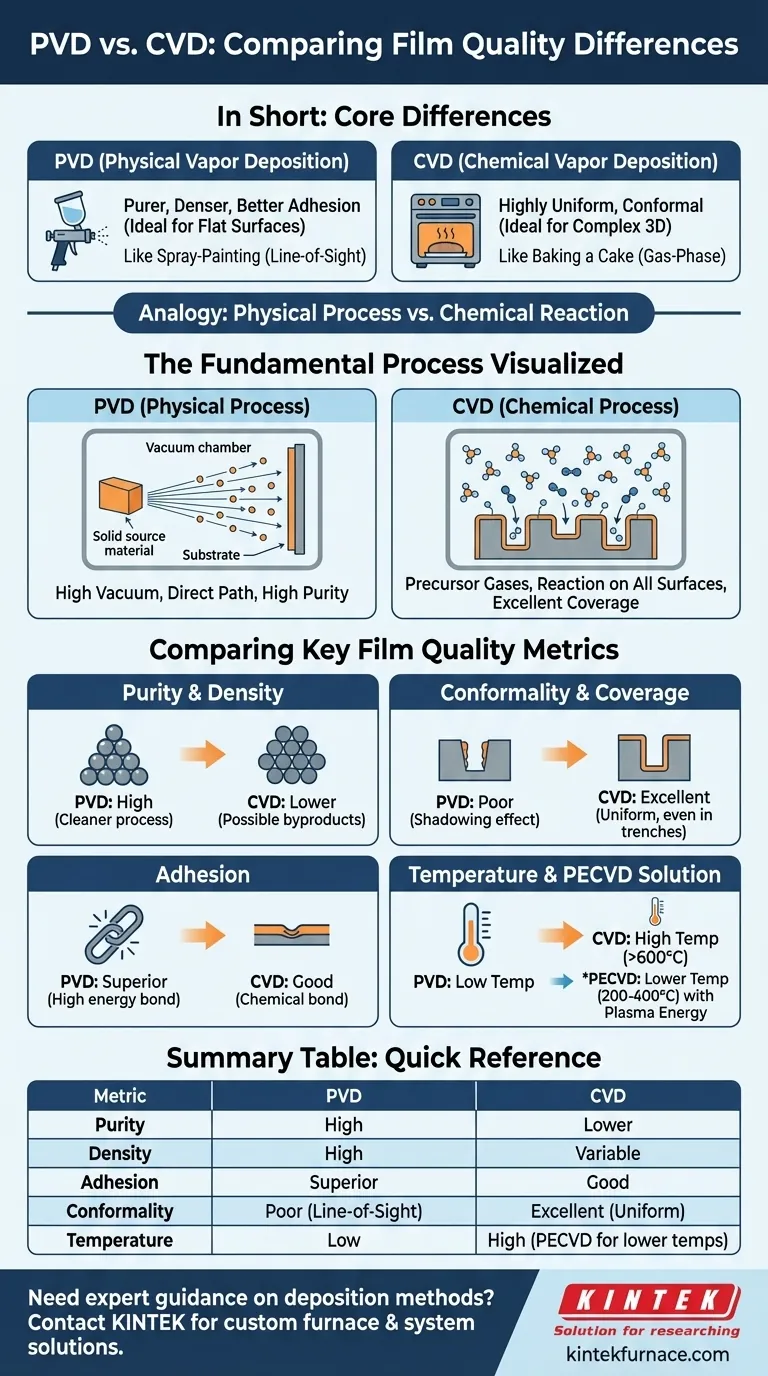

Em resumo, o PVD tipicamente produz filmes mais puros e densos com melhor adesão, enquanto o CVD se destaca na criação de revestimentos altamente uniformes (conformes) sobre superfícies complexas e não planas. Nenhum método é universalmente superior; a "melhor" qualidade depende inteiramente dos requisitos específicos da sua aplicação, principalmente da geometria da peça e das propriedades desejadas do filme.

A principal diferença reside no processo em si: PVD é um processo físico, de linha de visão, semelhante à pintura por pulverização, resultando em alta pureza. CVD é um processo químico, em fase gasosa, como assar um bolo, resultando em excelente cobertura em todos os lugares. Entender essa distinção é a chave para escolher o método certo.

O Processo Fundamental: Físico vs. Químico

As diferenças na qualidade do filme não são arbitrárias; são uma consequência direta de como cada método de deposição funciona em nível molecular.

PVD: Um Processo Físico de "Linha de Visão"

A Deposição Física de Vapor (PVD) opera em alto vácuo. Um material de fonte sólida é vaporizado (por exemplo, por pulverização catódica ou evaporação), e esses átomos ou moléculas viajam em linha reta para condensar no substrato.

Este processo físico e não reativo é a razão pela qual o PVD se destaca na criação de filmes excepcionalmente puros. Há muito poucas outras moléculas de gás na câmara que possam ficar presas no filme em crescimento.

CVD: Uma Reação Química em Fase Gasosa

A Deposição Química de Vapor (CVD) envolve a introdução de gases precursores em uma câmara de reação. Esses gases reagem na superfície quente do substrato, formando o filme sólido desejado e subprodutos voláteis que são então bombeados para fora.

Como depende de um gás que preenche toda a câmara, o CVD pode revestir todas as superfícies de uma peça complexa com uma espessura altamente uniforme.

Comparando Métricas Chave de Qualidade do Filme

Cada processo cria filmes com um perfil distinto de pontos fortes e fracos.

Pureza e Densidade

O PVD geralmente produz filmes mais puros e densos. O ambiente de alto vácuo minimiza a chance de contaminantes ou gases subprodutos serem incorporados ao filme, levando a uma maior pureza do material.

Filmes CVD podem ter menor pureza porque os produtos químicos precursores podem não reagir completamente, ou subprodutos químicos podem ficar presos na estrutura do filme.

Conformidade e Cobertura

O CVD é o líder incontestável em conformidade. Os gases precursores podem difundir-se e reagir dentro de características intrincadas, trincheiras e superfícies internas, criando um filme de espessura uniforme em todos os lugares.

O PVD é um processo de linha de visão e tem dificuldades com geometrias complexas. Superfícies que não estão diretamente voltadas para o material de origem receberão pouca ou nenhuma cobertura, criando um efeito de "sombreamento".

Adesão

O PVD frequentemente proporciona adesão superior. Os átomos depositantes em muitos processos de PVD (como a pulverização catódica) chegam ao substrato com alta energia cinética, o que os ajuda a formar uma ligação forte e intermisturada com a superfície.

Embora a adesão CVD seja geralmente boa, ela depende da ligação química formada na superfície, que às vezes pode ser menos robusta do que a implantação energética do PVD.

Compreendendo as Trocas

A escolha raramente se trata de uma única métrica de qualidade, mas de um equilíbrio de restrições de processo e resultados desejados.

O Dilema da Temperatura

O CVD tradicional requer altas temperaturas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso pode induzir estresse térmico, causar incompatibilidade de rede e danificar substratos sensíveis à temperatura, como polímeros ou certos componentes eletrônicos.

Os processos de PVD geralmente operam em temperaturas muito mais baixas, tornando-os adequados para uma gama mais ampla de materiais de substrato.

A Solução: CVD Reforçado por Plasma (PECVD)

Para superar as limitações de temperatura do CVD, o CVD Reforçado por Plasma (PECVD) foi desenvolvido. Ele usa um campo elétrico para criar plasma, um gás ionizado.

Este plasma fornece a energia para impulsionar as reações químicas em temperaturas muito mais baixas (tipicamente 200-400°C). O PECVD produz filmes com boa conformidade e menos orifícios, enquanto reduz o estresse térmico, tornando-o ideal para eletrônicos e aplicações sensíveis ao calor.

Complexidade do Processo e Segurança

O PVD é um processo físico conceitualmente mais simples com menos riscos químicos. Suas variáveis primárias são taxa de deposição, tempo e temperatura do substrato.

O CVD é um processo químico mais complexo que requer controle preciso sobre os fluxos de gás, concentrações, pressão da câmara e temperatura. Frequentemente envolve produtos químicos precursores voláteis e às vezes perigosos.

Fazendo a Escolha Certa para Seu Objetivo

Selecione a tecnologia cujos pontos fortes se alinham com seus requisitos inegociáveis.

- Se seu foco principal é a pureza máxima em uma superfície relativamente plana: PVD é a escolha superior por seus filmes limpos, densos e altamente aderentes, ideais para óptica e eletrônicos.

- Se seu foco principal é o revestimento uniforme em uma peça 3D complexa: A excepcional conformidade do CVD é necessária para garantir uma cobertura completa e uniforme em todas as superfícies.

- Se seu foco principal é o revestimento conforme em um substrato sensível à temperatura: PECVD é a solução ideal, combinando os benefícios de cobertura do CVD com a vantagem de baixa temperatura do PVD.

Em última análise, a escolha entre essas poderosas tecnologias começa com uma compreensão clara das demandas geométricas e materiais exclusivas da sua aplicação.

Tabela Resumo:

| Métrica | PVD | CVD |

|---|---|---|

| Pureza | Alta | Menor |

| Densidade | Alta | Variável |

| Adesão | Superior | Boa |

| Conformidade | Baixa (linha de visão) | Excelente (cobertura uniforme) |

| Temperatura | Baixa | Alta (PECVD para temperaturas mais baixas) |

Precisa de orientação especializada na seleção do método de deposição certo para seu laboratório? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas. Entre em contato hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Como o grau de ionização no MPCVD se compara a outros métodos? Descubra Qualidade e Velocidade de Filmes Superiores

- Que vantagens as ferramentas de diamante MPCVD oferecem em aplicações industriais? Maximize a Vida Útil e a Eficiência

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- A atmosfera redutora pode ser substituída por outros meios gasosos? Explore Soluções Avançadas de Engenharia de Superfície