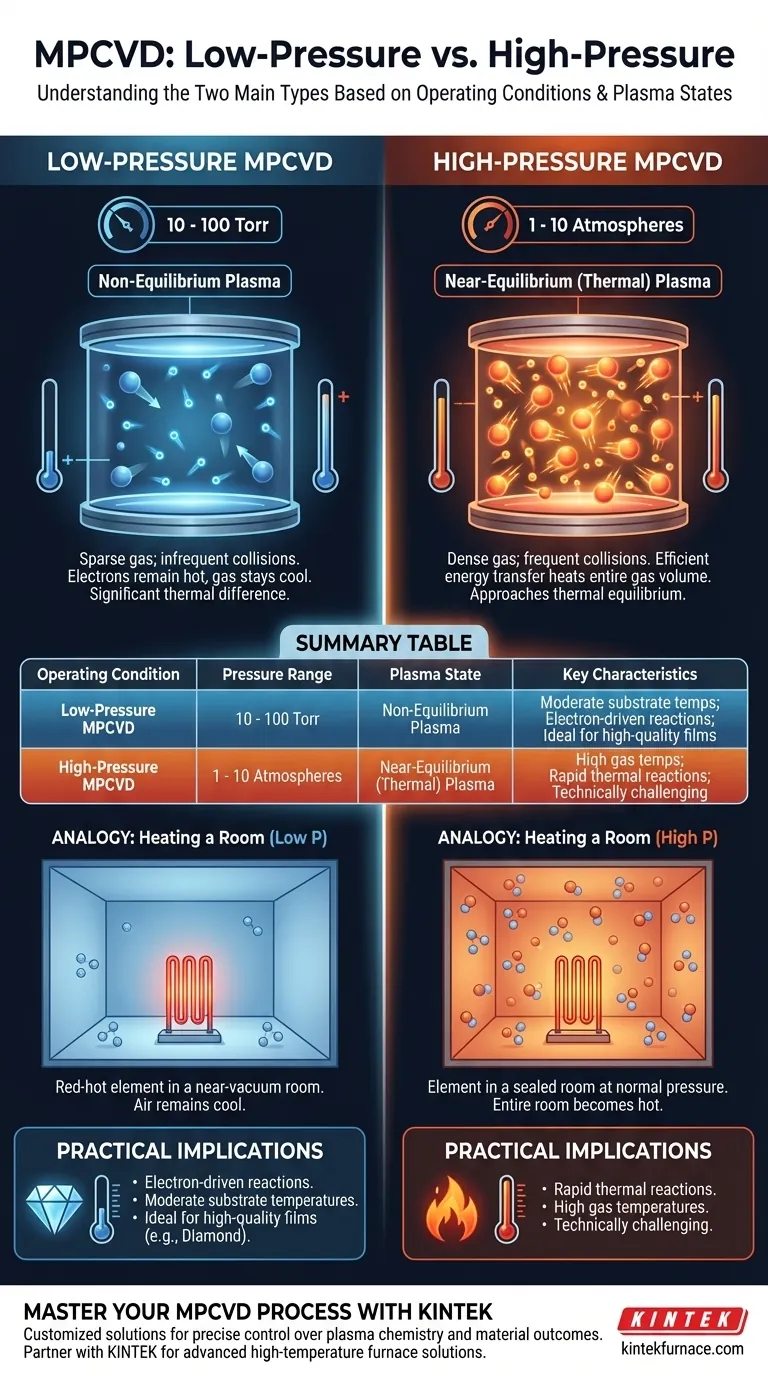

Com base em suas condições operacionais, os dois tipos principais de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) são MPCVD de baixa pressão e MPCVD de alta pressão. Os sistemas de baixa pressão geralmente operam entre 10 e 100 Torr, enquanto os sistemas de alta pressão funcionam em um ambiente muito mais denso, de 1 a 10 atmosferas. A distinção crítica entre eles reside em como a energia do plasma é distribuída.

A escolha entre MPCVD de baixa e alta pressão não se trata apenas do ambiente do processo; é uma decisão fundamental que dita o estado físico do plasma. Essa escolha determina se o plasma está em um estado de não-equilíbrio térmico ou quase-equilíbrio, o que controla diretamente as vias de reação química e as propriedades do material resultante.

A Física por Trás dos Regimes de Pressão

Para realmente entender a MPCVD, você deve olhar além dos valores de pressão e ver como eles alteram fundamentalmente o caráter do plasma. O conceito chave é o equilíbrio térmico — ou a falta dele.

Definindo os Dois Estados

A MPCVD de baixa pressão cria o que é conhecido como plasma de não-equilíbrio. Esta é a forma mais comum usada em muitas aplicações de síntese de materiais.

A MPCVD de alta pressão, por outro lado, gera um plasma quase-equilíbrio, frequentemente chamado de plasma térmico. Este estado é caracterizado por calor intenso e diferentes dinâmicas químicas.

O Impacto das Colisões de Partículas

Em uma câmara de MPCVD, as micro-ondas energizam elétrons livres, tornando-os extremamente "quentes" (de alta energia). A pressão operacional dita como essa energia é transferida para os átomos e moléculas de gás neutro circundantes.

Em baixa pressão, o gás é esparso. Os elétrons de alta energia colidem infrequentemente com outras partículas. Como resultado, os elétrons permanecem extremamente quentes, enquanto as partículas de gás neutro, mais pesadas, permanecem relativamente frias. Isso cria uma diferença de temperatura significativa, ou não-equilíbrio térmico.

Em alta pressão, o gás é denso. Os elétrons quentes colidem constantemente com as partículas de gás neutro, transferindo eficientemente sua energia. Isso aquece todo o volume de gás, aproximando a temperatura das espécies neutras daquela dos elétrons. O sistema se aproxima do equilíbrio térmico.

Analogia: Aquecendo um Quarto

Imagine um único elemento de aquecimento elétrico incandescente (os elétrons) em uma câmara grande, quase a vácuo (baixa pressão). O elemento está intensamente quente, mas as poucas moléculas de ar no ambiente permanecem frias porque raramente o tocam. Este é um estado de não-equilíbrio.

Agora, coloque esse mesmo elemento de aquecimento em uma sala pequena e selada, cheia de ar à pressão atmosférica normal (alta pressão). O elemento aquece rapidamente o ar ao seu redor através de colisões constantes, e logo todo o ambiente fica quente. Este é um estado de quase-equilíbrio.

Compreendendo as Implicações Práticas

A diferença entre esses dois estados de plasma tem consequências diretas para a deposição de materiais. Cada abordagem traz vantagens e desafios distintos.

Por Que a Baixa Pressão (Não-Equilíbrio) é Generalizada

Em um plasma de não-equilíbrio, as reações químicas são impulsionadas principalmente pelos elétrons de alta energia, e não pela alta temperatura do gás.

Isso permite a deposição de materiais de alta qualidade, como filmes de diamante, em temperaturas de substrato significativamente mais baixas do que o ponto de fusão do material. Ele fornece um ambiente químico único que não pode ser alcançado com aquecimento térmico simples.

O Nicho para Alta Pressão (Quase-Equilíbrio)

A MPCVD de alta pressão cria um plasma térmico, que é essencialmente uma chama de gás controlada e de alta temperatura. Isso é útil para processos que exigem temperaturas extremamente altas e taxas de reação rápidas.

No entanto, gerenciar um plasma tão quente e denso é tecnicamente desafiador. Requer mais energia, e o calor intenso pode ser inadequado para muitos substratos sensíveis à temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação para química e temperatura determinarão qual regime de MPCVD é apropriado.

- Se o seu foco principal é ativar ligações químicas específicas usando elétrons de alta energia, mantendo a temperatura geral do gás e do substrato moderada: A MPCVD de baixa pressão é a abordagem correta.

- Se o seu foco principal é atingir temperaturas de gás extremamente altas para impulsionar reações térmicas rápidas: A MPCVD de alta pressão é o método mais adequado.

Em última análise, entender a relação entre pressão e equilíbrio do plasma é a chave para controlar o processo de deposição e alcançar os resultados de material desejados.

Tabela de Resumo:

| Condição Operacional | Faixa de Pressão | Estado do Plasma | Características Principais |

|---|---|---|---|

| MPCVD de Baixa Pressão | 10 - 100 Torr | Plasma de Não-Equilíbrio | Temperaturas de substrato moderadas; Reações impulsionadas por elétrons; Ideal para filmes de alta qualidade como diamante |

| MPCVD de Alta Pressão | 1 - 10 Atmosferas | Plasma de Quase-Equilíbrio (Térmico) | Altas temperaturas de gás; Reações térmicas rápidas; Tecnicamente desafiador |

Domine Seu Processo MPCVD com a KINTEK

Escolher o sistema MPCVD certo — seja de baixa ou alta pressão — é fundamental para atingir seus objetivos específicos de síntese de materiais. O regime de pressão dita o estado fundamental do plasma, que controla diretamente as vias de reação e as propriedades finais do material.

Por Que Fazer Parceria com a KINTEK?

Na KINTEK, aproveitamos nossas excepcionais capacidades de P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades experimentais exclusivas. Nossa profunda experiência em personalização é particularmente valiosa para aplicações complexas de MPCVD, onde o controle preciso das condições do plasma é fundamental.

Nossas Capacidades para o Seu Sucesso em MPCVD:

- Personalização Profunda: Projetamos sistemas para corresponder precisamente ao seu regime de pressão e estado de plasma exigidos.

- Linha de Produtos Avançada: Nossa experiência abrange Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas especializados de CVD/PECVD.

- Experiência Comprovada: Ajudamos pesquisadores e engenheiros em diversos laboratórios a otimizar seus processos para resultados de materiais superiores.

Pronto para otimizar sua deposição de filme de diamante ou processo de síntese de alta temperatura?

Entre em contato com a KINTEK hoje para discutir como nossas soluções MPCVD personalizadas podem ajudá-lo a alcançar controle preciso sobre a química do plasma e desbloquear novas possibilidades de materiais.

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos