Na síntese de diamante usando MPCVD, a densidade de potência é o parâmetro de controle crítico que dita diretamente a qualidade e as características da superfície do diamante final. Ela determina a energia dentro do ambiente de plasma, e ajustá-la ao nível ideal preciso é essencial para o crescimento de diamantes monocristalinos de alta qualidade.

A densidade de potência é mais do que apenas uma configuração da máquina; é a alavanca principal para controlar a energia e a atividade química do plasma. Dominá-la é fundamental para gerenciar todo o processo de crescimento do diamante, desde a decomposição do gás até a estrutura cristalina final.

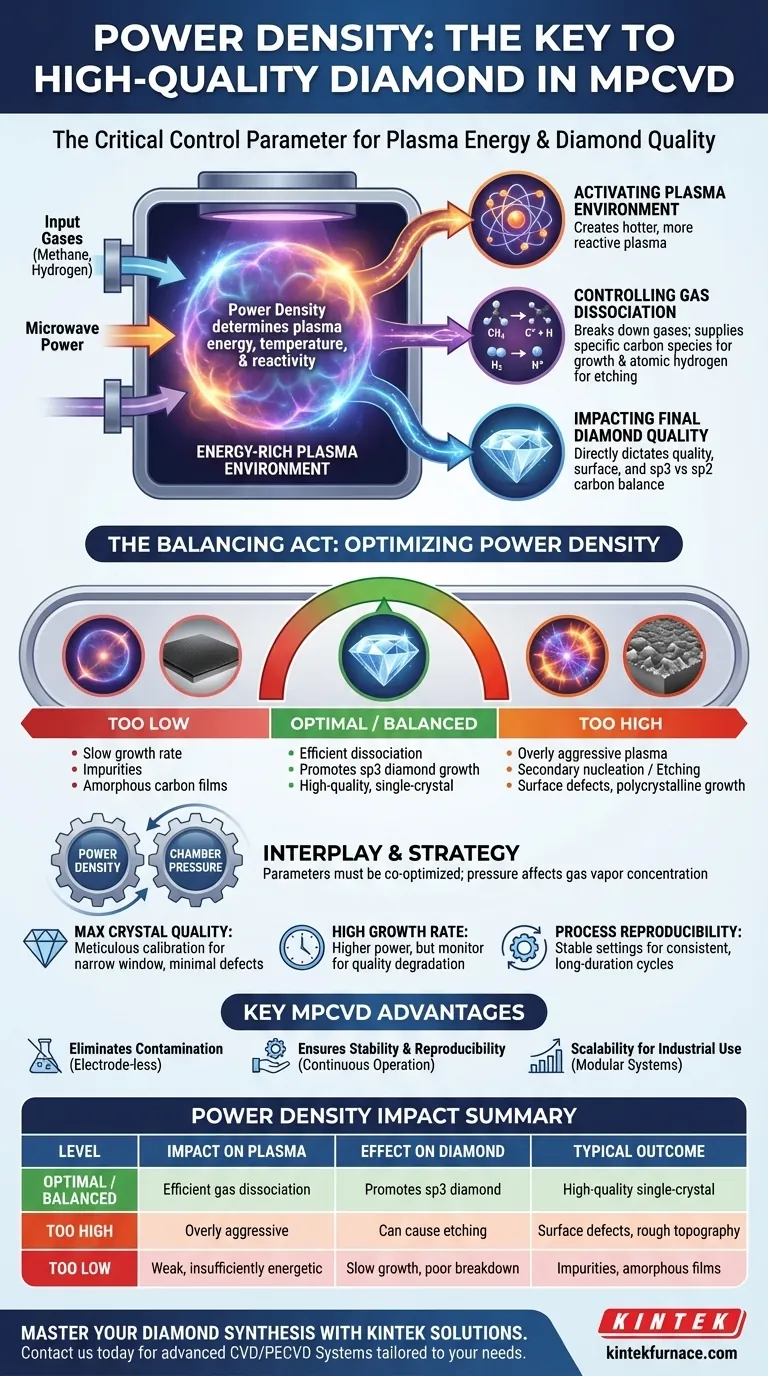

Como a Densidade de Potência Governa o Crescimento do Diamante

A Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) depende da criação de um plasma rico em energia para quebrar os gases-fonte. A densidade de potência é a medida da potência de micro-ondas aplicada a um volume específico, e ela governa a intensidade desse plasma.

Ativando o Ambiente de Plasma

O processo começa alimentando gases, tipicamente metano e hidrogênio, em uma câmara de vácuo. A potência de micro-ondas aplicada energiza esses gases, removendo elétrons e criando uma bola brilhante de plasma.

A densidade de potência se correlaciona diretamente com a temperatura e a reatividade desse plasma. Maior densidade significa um plasma mais quente e mais energético, o que impacta profundamente as reações químicas subsequentes.

Controlando a Dissociação e o Crescimento do Gás

A energia no plasma quebra as moléculas do gás-fonte. Por exemplo, o metano (CH4) é decomposto em vários radicais contendo carbono e o hidrogênio (H2) em hidrogênio atômico (H).

A densidade de potência controla a eficiência dessa dissociação. Uma densidade de potência bem ajustada garante um suprimento suficiente das espécies de carbono específicas necessárias para a formação do cristal de diamante, ao mesmo tempo em que produz hidrogênio atômico suficiente para remover qualquer carbono não-diamante (como grafite).

Impactando a Qualidade Final do Diamante

Como observado, diferentes densidades de potência resultam em qualidades de diamante variadas. O objetivo é encontrar o "ponto ideal" que promova o crescimento do carbono com ligação sp3 desejado (diamante), enquanto suprime o carbono com ligação sp2 (grafite).

Uma densidade de potência incorreta pode levar a defeitos cristalinos, tensão interna ou à formação de material policristalino em vez de um único cristal impecável.

Compreendendo as Compensações

Otimizar a densidade de potência é um ato de equilíbrio. Simplesmente aumentar a potência não é um caminho garantido para resultados melhores ou mais rápidos, pois ela opera em conjunto com outros parâmetros críticos, como a pressão da câmara.

O Risco de Potência Excessiva

Muita densidade de potência pode ser prejudicial. Pode levar a um plasma excessivamente agressivo que pode causar nucleação secundária (o crescimento de novos cristais indesejados na superfície) ou até mesmo corroer o próprio diamante em crescimento.

Isso pode degradar a topografia da superfície, tornando-a mais áspera e reduzindo a qualidade geral do monocristal.

O Problema com Potência Insuficiente

Por outro lado, se a densidade de potência for muito baixa, o plasma não terá energia para dissociar eficientemente os gases-fonte.

Isso resulta em taxas de crescimento muito lentas e pode levar à incorporação de impurezas ou à formação de filmes de carbono amorfos de baixa qualidade, pois o hidrogênio atômico não é ativo o suficiente para limpar a superfície.

A Interação com a Pressão da Câmara

A densidade de potência não pode ser definida isoladamente. Ela está intrinsecamente ligada à pressão da câmara. A pressão afeta a concentração e a distribuição do vapor de gás.

Um nível de potência que é ideal em baixa pressão pode ser insuficiente em uma pressão mais alta. Esses dois parâmetros devem ser co-otimizados para criar um ambiente de plasma estável e uniforme para uma deposição homogênea.

Principais Vantagens do Método MPCVD

Compreender parâmetros como a densidade de potência é crucial porque o próprio método MPCVD oferece vantagens significativas para a produção de diamantes de alta qualidade.

Eliminando a Contaminação

Por ser um processo sem eletrodos, o MPCVD evita uma fonte comum de contaminação encontrada em outros métodos. Isso aumenta a pureza do diamante resultante.

Garantindo Estabilidade e Reprodutibilidade

O processo é notavelmente estável e pode funcionar continuamente por longos períodos. Isso permite o crescimento de diamantes grandes e de alta qualidade e garante que os resultados sejam reproduzíveis, um fator chave para aplicações industriais.

Escalabilidade para Uso Industrial

Os sistemas MPCVD são modulares e escaláveis. Essa adaptabilidade torna possível o crescimento de diamantes em substratos maiores, abrindo caminho para várias aplicações eletrônicas e ópticas avançadas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem à densidade de potência deve ser ditada pelo seu objetivo específico. Uma calibração precisa é necessária para passar da teoria à implementação bem-sucedida.

- Se o seu foco principal é a máxima qualidade do cristal: Você deve calibrar meticulosamente a densidade de potência em conjunto com a pressão para encontrar a estreita janela ideal que minimiza os defeitos e promove o crescimento impecável de monocristais.

- Se o seu foco principal é uma alta taxa de crescimento: Uma densidade de potência mais alta pode acelerar a deposição, mas você deve monitorar constantemente a compensação onde a qualidade começa a degradar devido à corrosão ou nucleação secundária.

- Se o seu foco principal é a reprodutibilidade do processo: Seu objetivo é identificar uma configuração de densidade de potência estável que forneça qualidade consistente em ciclos de crescimento de longa duração para produção confiável em escala industrial.

Em última análise, dominar a densidade de potência é sobre equilibrar a entrada de energia para controlar precisamente o ambiente em escala atômica onde o diamante é formado.

Tabela Resumo:

| Nível de Densidade de Potência | Impacto no Plasma | Efeito no Crescimento do Diamante | Resultado Típico |

|---|---|---|---|

| Ótimo / Equilibrado | Dissociação eficiente de gás, plasma estável | Promove o crescimento de carbono sp3 (diamante), suprime o grafite | Diamante monocristalino de alta qualidade |

| Muito Alto | Plasma excessivamente agressivo e quente | Pode causar corrosão ou nucleação secundária | Defeitos de superfície, crescimento policristalino, topografia áspera |

| Muito Baixo | Plasma fraco, insuficientemente energético | Crescimento lento, má quebra de gás | Impurezas, filmes de carbono amorfos, baixa qualidade |

Pronto para Dominar Seu Processo de Síntese de Diamante?

Compreender o papel crítico de parâmetros como a densidade de potência é o primeiro passo. Alcançar um controle preciso e repetível sobre o seu processo MPCVD é o próximo.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD especializados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para o crescimento de diamantes de alta qualidade.

Entre em contato conosco hoje para discutir como nossa experiência e soluções personalizadas podem ajudá-lo a otimizar a densidade de potência e alcançar resultados superiores e reproduzíveis em seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais